سه عامل برای شروع و پیشرفت خوردگی ناشی از اكسیژن دخالت دارند كه شامل حضور رطوبت یا آب، اكسیژن محلول و سطح محافظت نشده فلز خواهند بود.

خورندگی آب با افزایش دما و ذرات حل شده و كاهش pH افزایش می یابد. صدمات ناشی از آب معمولا با افزایش اكسیژن زیاد می شود. در ادامه به بررسی عوامل خوردگی بویلر می پردازیم.

عوامل خوردگی بویلر

سه عامل سبب می شود كه سطح فلز، بدون محافظ شود:

- معمولا بعد از اسیدشویی فلز عریان و بدون حفاظ می شود.

- سطح فلز با مقدار كمی از لایه محافظ یا با یك اكسید غیر محافظ آهن مثل هماتیت، Fe2O3 (سیاه)، پوشیده شده باشد، اما پوشش دارای ترك باشد.

- سطح فلز با یك اكسید آهن محافظ مثل مگنتیت، Fe3 O 4 (سیاه)، پوشیده می شود، اما پوشش دارای ترك است.

شكست یا ترك خوردگی لایه مگنتیت، ضمن كار دیگ بخار در حالت عادی، بیشتر مربوط به تنش های مكانیكی و حرارتی است این گونه تنش ها افزایش می یابند و در نتیجه در هنگام شروع به كار دیگ بخار، هنگام توقف دیگ بخار و ضمن بارگیری سریع بیش از اندازه آن، تخریب شدیدتر می شود.

هنگام كار عادی دیگ بخار، عوامل محیطی به سرعت ترك های مگنتیت را ترمیم می كنند. به هر حال، اگر اكسیژن به بیش از اندازه برسد، خواه دیگ بخار در سرویس باشد خواه نباشد، ترك ها در لایه مگنتیت به طور مناسب ترمیم نشده و خوردگی شروع می شود.

اگر چه خوردگی دیگ بخار با اکسیژن در دیگ های بخار در حال كار ، عادی است ولی در دیگ های بخار خارج از سرویس، خوردگی ناشی از اكسیژن غالبا ً اتّفاق می افتد.

از مهم ترین عواقب خوردگی ديگ بخار که با آن مواجه می شوید در معرض اكسیژن قرار گرفتن است. از آن جایی كه اكسیدهای آهن به طور طبیعی پایدار هستند, اگر شرایط ترمودینامیكی مطلوب فراهم شود فولادها به این اكسیدها تبدیل می شوند.

به طور كلی، اگر فولاد، توسط اكسید آهن پوشیده نشود، شرایط مطلوب تامین می گردد، تا فولاد در معرض اكسیژن قرار گیرد و واكنش رخ می دهد:

2Fe + H2O+O2Fe 2O3+2H

این واكنش پایه ای است برای روش های هوازدایی شیمیایی و مكانیكی كه نمونه برنامه های بهسازی آب با صدا هستند. این روش ها معمولا موفقیت آمیز هستند.

در حقیقت خوردگی اكسیژن در دیگ های بخار عموما محدود به دیگ بخار خارج از سرویس می شود. به عنوان مثال تجمع رطوبت روی دیواره لوله های یك سوپر هیتر خارج از سرویس، اكسیژن اتمسفر را در خودش حل خواهد كرد.

شكستگی لایه محافظ مگنتیت

شكستگی لایه محافظ مگنتیت در اثر تنش های انقباضی سوپرهیتر هنگام سرد شدن رخ می دهد. نقاط شكسته، نواحی آندی را آماده می كند تا اكسیژن موجود در رطوبت بتواند با قسمت های غیر محافظت شده و عریان فلز واكنش دهد. نتیجه كار ممكن است به صورت حفره های عمیق، مجزا و غالبا كروی شكل كه از محصولات خوردگی تاول مانند پوشیده شده دیده شود.

در سوپر هیتر شكل آویخته كه رطوبت جمع می شود به طور مكرر حفره ای شدن رخ می دهد.

علاوه بر سوراخ شدن دیواره لوله، خوردگی ناشی از اكسیژن، مشكلات دیگری را نیز ایجاد می كند. حفره های حاصل از خوردگی ناشی از اكسیژن به عنوان نقاط با تنش غلظتی 1 عمل می كنند و بدین وسیله موجب توسعه ترك های ناشی از خوردگی خستگی، ترك های ناشی از قلیا و دیگر نقایص مربوط به تنش می شوند.

مكان های مستعد خوردگی دیگ بخار با اکسیژن

تمامی سیستم دیگ بخار مستعد این نوع خوردگی است. امّا بیشتر آنها، در لوله های سوپر هیتر هستند. ری هیتر ها نیز مستعدِّ این خوردگی خواهند بود، به خصوص جایی كه رطوبت در خم ها و فرو رفتگی لوله جمع می شود.

در دیگ های بخار در حال كار، اوّلین ناحیه ای كه خورده می شود اكونومایزر و هیترهای آب خوراك است. در حالت آلودگی شدید اكسیژن، سطوح فلز دیگر نقاط دیگ بخار نیز تحت تأثیر قرار می گیرد

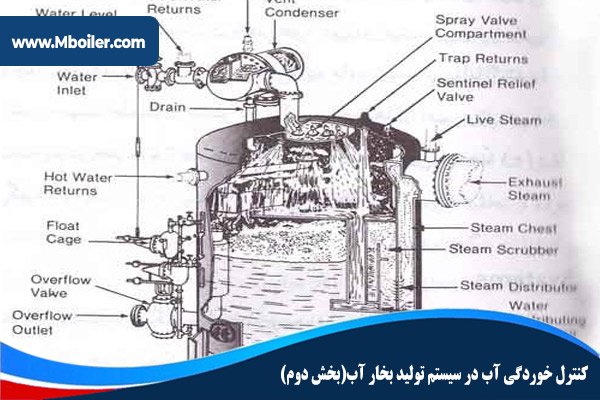

برای مثال، سطوح داغ همراه خطّ آب در استیم درام و دستگاه های جدا كننده بخار در تمامی این موارد، حتی اگر مقدار اكسیژن ناچیز باشد خسارت خواهند دید.

شكل(1-8)-حفره های حاصل از خوردگی ناشی از اكسیژن در برشی از لوله سوپر هیتر.

شكل(2-8)- سرپوش های اكسید اهن روی محل حفره ها.

شكل (3-8)-حفره های حاصل از خوردگی ناشی از اكسیژن در امتداد پایین اویز سوپر هیتر.

شكل(4-8)-حلقه های بیضوی محاصره كننده حفره های حاصل از خوردگی ناشی از اكسیژن در خم U شكل.

کنترل خوردگی آب در سیستم تولید بخار

کنترل رسوب و خوردگی لوله های درون کوره دیگ بخار

خوردگی در سرویس و نگهداری دیگ های بخار

تصفیه و فرآوری آب جهت بویلرهای بخار – ایجاد خوردگی