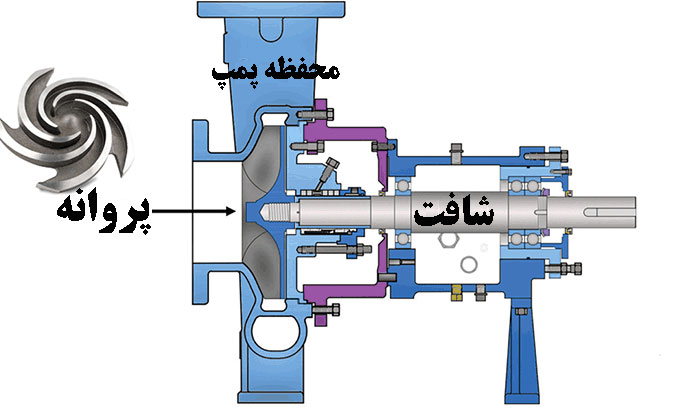

اجزای اصلی و ساختمان مکانیکی پمپ گریز از مرکز

در این مقاله به تشریح اجزای اصلی و ساختمان مکانیکی پمپ گریز از مرکز یا سانتریفیوژ می پردازیم. هر پمپ گریز از مرکز دارای سه بخش اصلی زیر است که هر کدام از آنها از اجزای مختلفی تشکیل شده است که در ذیل به شرح مختصری از آن پرداخته ایم.

۱- محرک الکترومغناطیسی

یکی از مهم ترین قسمت هایی که ساختمان مکانیکی پمپ گریز از مرکز را تشکیل می دهد الکتروموتورها هستند. در پمپ های دوار معمولا از سه نوع محرک الکترومغناطیسی یا الکتروموتور، محرک دیزلی و محرک توربینی استفاده می شود.

محرک الکترو مغناطیسی یک ژنراتور بوده که انرژی الکتریکی را به حرکت دورانی تبدیل می کند. محرک توربینی به کمک انرژی بخار آب؛ محور پمپ را می چرخاند.

محرک دیزلی نیز موتوری است که با سوخت فسیلی معمولا گازوئیل کار می کند. خروجی محرک به کمک کوپلینگ به میل محور پمپ متصل شده و این میل محور وارد محفظه آب بندی می شود.

در این محفظه دو یاتاقان (ساچمه ای) قرار داشته که درون روغن غوطه ور می باشند و حکم تکیه گاه های میل محور را دارند. انتهای میل محور به یک پروانه که درون پوسته جا دارد متصل شده است.

۲- محفظه آب بندی

۳- پوسته که قسمت عمده آن پروانه و شافت است

الف _ پروانه Impeller:

ایمپلرها با انواع مختلف یک دهنه ، دودهنه و باز هستند اصولا پروانه های دو دهنه دارای نیروی محوری Trust کمتر اما هزینه ساخت گران تر می باشند.

همچنین پروانه های باز و نیمه باز از نظر هزینه ساخت ارزانتر می باشند. مشخصه های مایع و وجود ذرات جامد، روانی و ناروانی مایع و پارامترهایی ازاین قبیل درنوع استفاده از ایمپلر موثر هستند.

پروانه های باز در پمپ های محوری و پروانه های بسته در پمپ های شعاعی بکار می روند.که برای نوع باز برای مایعات حاوی ذرات جامد و الیاف دار نوع پروانه بسته برای مایع های تمیز و بدون ذرات شناور مناسب می باشند.

نوعی از پروانه های باز نیز برای مخلوط مایع و جامد بکار می روند. بنابراین ساده ترین نوع پروانه، پروانه باز بوده که برای انتقال مایعات حاوی ناخالصی جامد شناور بکار می رود. پروانه نیم باز نیز برای مایعات رسوب زا بکار برده می شود.

کاربرد پروانه بسته

کاربرد پروانه بسته نیز در ظرفیت های بالا و به دو دسته یک چشمی و دو چشمی تقسیم میشود. تعریف پروانه نیز به عنوان بخشی اساسی، قسمت متحرک پمپ است که مایع ورودی به چشم را به علت داشتن حرکت دورانی به خارج می راند.

لازم است اشاره کنیم هر چه اندازه ذرات شناور بیشتر باشد تعداد پره ها کمتر خواهد بود. وضع قرار گرفتن پروانه در پوسته باید به نحوی باشد که فاصله بین آن و پوسته حداقل ممکن باشد.

این فاصله باعث می شود که مایع بین پوسته و پروانه قرار گرفته از یک طرف آن را روغن کاری کند و از طرف دیگر مانع سایش پوسته و پروانه شود. به همین دلیل نباید این نوع پمپ را بدون مایع راه اندازی کرد.

پمپ های گریز از مرکز توانایی ایجاد فشار بالا را ندارند لذا برای رسیدن به فشار بالا از پمپ های چند پروانه ای استفاده می شود. این پمپ ها برای حجم زیاد و فشار پایین بهترین راندمان را دارد.

همچنین این پمپ ها جریان خروجی یکنواختی دارند. اگر این نوع پمپ با خروجی بسته کار کند، درجه حرارت مایع درون پوسته افزایش یافته و با تولید بخار در قسمت داخلی دچار ارتعاش می شود که در این وضع گویند پمپ هوا گرفته و باید هواگیری شود.

موقعیت های مختلف پروانه در پمپ گریز از مرکز

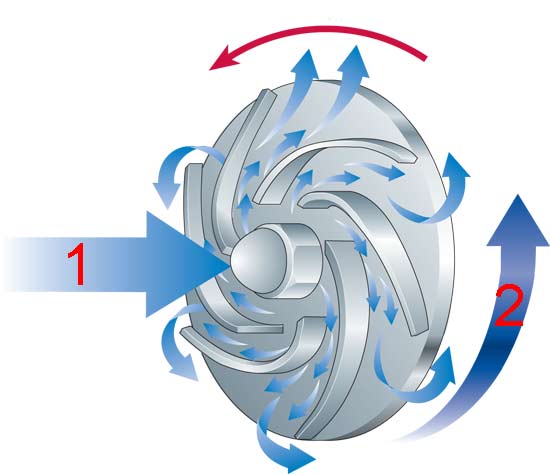

پروانه ممکن است به یک صفحه متصل باشد یا بین دو صفحه قرار گرفته باشد یا آزاد باشد. مایع در جهت محور وارد بدنه پمپ میشود و مایع ورودی بوسیله پرههای پروانه گرفته شده و به داخل یک پیچک که مماس بر پمپ میباشد تخلیه میگردد.

آب بندی پمپ های سانتریفوژ مسئله مهمی است که عدم رعایت آن باعث کاهش راندمان عمل پمپ میگردد. همانطور که از این پمپ ها درک میشود، اساس کارشان برای حمل سیالات از نقطهای به نقطه دیگر بر حرکت سیال در خلاف جهت مرکز محور پمپ بنا نهاده شده است.

یعنی در واقع سیال با دور شدن از مرکز محور پمپ به داخل لوله رانش هدایت خواهد شد و یا اختلاف فشار ایجاد شده بین قسمت مکش و رانش پمپ، سیال با سرعت به حرکت خود در سوی تخلیه ادامه میدهد.

اصولا این پمپ ها متشکل از یک پروانه و یک محور است که داخل یک پوسته فلزی مستقر میباشند. (این پوسته فلزی VOLUTE یا نوع پیچکی نام دارد و پروانه داخل پوسته به IMPELLER موسوم است.)

این پمپ ها برای حجم زیاد و فشار پایین بهترین راندمان را دارد. می توان جریان خروجی را بردن اینکه در داخل فشار زیاد شود بدون هیچ خطری متوقف کرد. همچنین این پمپ ها جریان خروجی یکنواختی دارند.

اگر این نوع پمپ با خروجی بسته کار کند، درجه حرارت مایع درون پوسته افزایش یافته و با تولید بخار در قسمت داخلی دچار ارتعاش می شود که در این وضع گویند پمپ هوا گرفته و باید هواگیری شود.

ب _ رینگ های سایشی

تنها نقطه ای که پوسته و پروانه به عنوان اجزای دورانی و ثابت با هم در تماس قرار می گیرند محل رینگ های سایش است. ممکن است که پمپ به دلایل مختلف دچار ارتعاش شود. این ارتعاش باعث ساییده شدن پروانه و پوسته می گردد. در بعضی مواقع باعث جام کردن پمپ می شود.

برای جلوگیری از این وضع از یک حلقه سایش استفاده می شود که هم در پروانه و هم در پوسته کار گذاشته می گردد. با کمی لقی و نشت مایع از ما بین این دو رینگ حرکت دورانی ایمپلر بدون ارتعاش و مشکلات مکانیکی صورت می گردد.

لقی ما بین دو رینگ پوسته و پروانه موجب عبور لایه ای از مایع پمپاژ شده می شود که بعنوان مستهلک کننده ارتعاش عمل می کند. اما نشت زیاد مایع نیز باعث افت کارآیی پمپ و هدر رفتن قدرت محرک می گردد. ارتعاش زیاد، فشار زیاد و کار مداوم باعث سائیده شدن رینگ ها شده که باید به موقع تعویض شوند.

ج _ شافت

نقش اساسی شافت انتقال گشتاور وارده، به هنگام راه اندازی و عملکرد و همچنین به عنوان نشیمن گاه و تکیه گاهی برای دیگر قطعات دوار است. حداکثر خیز شافت در شرایط دورانی می باید از حداقل لقی ما بین قطعات دوار و ثابت کمتر باشد.

بارهای اعمالی به شافت عبارتند از:

- نیروی گشتاور

- نیروی وزن قطعات

- نیروی هیدرولیکی شعاعی و …

مقدار طراحی شافت ها این بارها به طور همزمان با فاصله یاتاقان ها ، مقدار overhung آویخته از یک سر، سرعت های بحرانی و محل تاثیر بارها مورد بررسی قرار می گیرند. همچنین شافت ها می بایست تحمل بارهای ضربه ای ناشی از پیچش و عدم پیچش و تنش های حرارتی بهنگام سرد و گرم شدن را داشته باشند.

- شافت صلب و انعطاف پذیر(نرم)

شافتی که سرعت (دور) عملکرد نرمال آن پایین تر از دور بحرانی نخست آن قرار گیرد به شافت صلب موسوم است. اگر دور عملکرد آن بالاتر از اولین دور بحرانی قرار گیرد آن را شافت انعطاف پذیر گویند.

معمولا دور عملکرد ۲۰% کمتر و ۲۵%– ۴۰% بالاتر از دور بحرانی critical speed نگه می دارند. هنگام راه اندازی و خاموش کردن دستگاه باید خیلی سریع از دور بحرانی عبور کرد.

د _ یاتاقان ها

وظیفه یاتاقان ها در پمپ نگهداشتن شافت و روتور در مرکز شافت در مرکز اجزاء ثابت و تحمل بارهای شعاعی و محوری است. تحمل کننده بارهای شعاعی را یاتاقان های شعاعی و تحمل کننده های بارهای محوری را یاتاقان های محوری نامند. البته یاتاقان های محوری در عین حال بار شعاعی را نیز تحمل می کنند.

یاتاقان های مابین کوپلینگ و پمپ را این بورد و یاتاقان های سمت دیگر را اوت بورد گویند. در پمپ های آویخته از یک سر شافت آن یاتاقانی که به پروانه نزدیکتر باشد را این بورد و دورتری را اوت بورد گویند. یاتاقان های محوری در سمت اوت بورد نصب می کنند.

ﻫ _ کوپلینگ ها

کوپلینگ ها برای انتقال دور و گشتاور از ماشین محرک به ماشین متحرک به کار می روند. وظیفه دیگر کوپلینگ از بین بردن نا هم محوری ،انتقال بارهای محوری مابین دو ماشین و تنظیم شافت های محرک و متحرک در مقابل سائیدگی می باشد.

کوپلینگ ها دو نوعند:

کوپلینگ صلب:

در مواقعی که دقت هم محوری باید بالا باشد از این نوع کوپلینگ استفاده می کنند. همچنین در مواقعی که لازم باشد که یکی از روتورها توسط شافت دیگر نگه داشته شود، این کار را بوسیله کوپلینگ صلب انجام می دهند. در این نوع کوپلینگ ها اگر دقت هم محوری کم باشد باعث ایجاد مشکلات مکانیکی می گردد.

انواع متداول کوپلینگ صلب عبارتند از:

- فلنجی با پیچ های مناسب (استفاده رایج در پمپ های عمودی)

- کلمپی چاک دار

- در امتداد محور

کوپلینگ انعطاف پذیر:

این کوپلینگ ها علاوه بر اینکه وظیفه انتقال قدرت از موتور به پمپ (شافت) را دارند عمل از بین بردن ناهم محوری بین دو شافت محرک و متحرک را نیز انجام می دهند. کوپلینگ های انعطاف پذیر به غیر از مدل چرخ دنده ای برای دورها و قدرت های پایین استفاده می شوند.

غلاف ها

جهت جلوگیری از فرسایش، خوردگی و ساییدگی در محل کاسه نمدها و یاتاقان های داخل و دیگر قسمت ها از غلاف های مناسب استفاده می شود.

مقالات پیشنهادی:

انواع پمپ ها در بویلر و دیگ بخار