با افزایش هزینه های انرژی توجه تامین کنندگان و سازندگان تجهیزات، طراحان سیستم و راهبران برای صرفه جویی انرژی و کاهش هزینه های عملیاتی، به بالا بردن راندمان اجزای سیستم های تاسیسات معطوف شده است. در این مقاله روش های دستیابی به بهره وری بیشتر سیستم های پمپاژ (افزایش بازده پمپ) مورد بررسی قرار می گیرد.

بررسی سیستم

در طراحی یک سیستم پمپاژ چنانچه صرفه جویی انرژی مد نظر باشد، پمپ ها باید مورد توجه خاصی قرار گیرند. علاوه بر این، سایر نکات مهم عبارت از:

- دیگ آب گرم، چیلر یا مبدل حرارتی

- طرح و قطر لوله ها

- افت فشار شیرها

- راندمان تشعشعی

- درجه حرارت آب (در مورد سیستم های گرمایش) که برای کاهش هزینه های سرمایش و گرمایش باید با درجه حرارت خارج تغییر یابد.

- راندمان موتور اندازه پمپ و استفاده از کنترل های دور متغیر

نقطه کاری

اتلاف انرژی در پمپ ناشی از افت فشار لوله کشی و اتصالات مبدل های حرارتی، کویل های سرمایش و گرمایش، شیرهای موازنه و کنترل می باشد. در صورت کاهش افت فشار، اندازه پمپ را می توان کاهش داد و در مصرف انرژی صرفه جویی نمود.

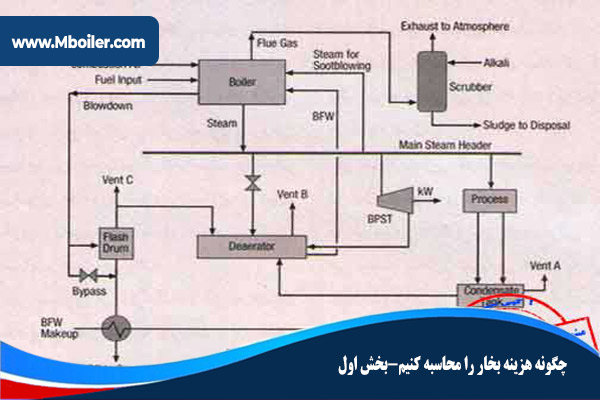

بطور مثال بجای استفاده از شیرهای کنترل دو وضعیتی (روشن/خاموش) و شیرهای موازنه، می توان لوله کشی را بصورت آرایش اولیه/ثانویه طراحی نمود به گونه ای که کویل در مدار ثانویه قرار گرفته و یک پمپ با مصرف انرژی پایین در موقع لزوم وارد مدار شود.

پمپ گردش اصلی مدار اولیه مصرف انرژی کمی خواهد داشت، چون نباید افت فشار ناشی از شیرهای کنترل را جبران نماید.

عوامل موثر روی بازدهی پمپ

اغلب سازندگان پمپ های گریز از مرکز (سانتریفوژ) عملکرد پمپ را بر مبنای پمپاژ آب با دمای ۶۸ درجه فارنهایت تعیین مینمایند.

مهم ترین عوامل موثر روی راندمان پمپ گریز از مرکز عبارتند از:

سرعت مخصوص، اندازه پمپ، ارتفاع مکش مثبت خالص موجود و مورد نیاز، لزجت (ویسکوزیته) سیال، حرارت، چگالی مخصوص و نوع پمپ. انیستیتوی هیدرولیک منحنی راندمان بسیاری از پمپ ها را به ازای تغییر سرعت مخصوص تهیه نموده است. (شکل۱).

سرعت مخصوص یک عدد بدون بعد است که از فرمول زیر محاسبه می گردد:

N×Q۰.۵÷H۰.۷۵

که در آن:

N:دور در دقیقه

Q: دبی ، گالن در دقیقه

H:ارتفاع ،فوت آب

سرعت مخصوص یک پمپ گردشی به ظرفیت ۲۰ گالن در دقیقه و ارتفاع ۲۰ فوت گالن در دقیقه و ارتفاع ۲۰ فوت در ۱۷۲۵ دور در دقیقه برابر با ۸۱۶ بوده و سرعت مخصوص یک پمپ با ظرفیت ۵۰۰۰ گالن در دقیقه و ارتفاع ۱۵۰ فوت در ۱۷۵۰ دور در دقیقه برابر با ۲۸۸۷ است.

راندمان پمپ در سرعت مخصوص بهینه ۸۱۶ با ضریب تصحیح ۵ درصد معادل ۳۰ درصد است. راندمان پیش بینی شده ۳۰ درصد منهای ۵ درصد معادل ۲۵ درصد خواهد بود. انحراف طبیعی ±۱۶ درصد است.

در نتیجه راندمان قابل پیش بینی برای چنین پمپی ۹ تا ۱۴ درصد خواهد بود. راندمان پمپ دومی با دبی و ارتفاع زیاد بدون ضریب تصحیح حدود ۸۹ درصد است. انحراف از راندمان قابل دسترسی حدود ۳ درصد خواهد بود.

از این محاسبات می توان نتیجه گرفت که راندمان پمپ های با دبی و ارتفاع پایین، کم و راندمان پمپ و دبی با ارتفاع بالا، زیاد می باشد. در پمپ های با سرعت مخصوص بالا، مقدار انحراف به مراتب کوچکتر خواهد بود.

عوامل موثر روی انحراف از بازدهی قابل دسترسی عبارتند از :

- زبری سطح

- لقی های داخلی

- تلفات مکانیکی اجزایی از قبیل یاتاقان ها

- کاسه نمدها

- آب بندهای مکانیکی

- پکینگ ها

- سرعت زیاد در مکش پمپ

- اصلاح با تراش پروانه

- لزجت سیال

پمپ های با سرعت مخصوص پایین تحت تاثیر عواملی چون زبری سطحی، لقی های داخلی و تلفات مکانیکی و پمپ های با سرعت مخصوص بالا اغلب تحت تاثیر عواملی مانند سرعت بالا در مکش، تراش پروانه و لزجت قرار می گیرند.

راندمان پمپ

راندمان پمپ (Efficiency) به طور کلی نسبت قدرت عملی بدست آمده توسط سیال به توان شافت می باشد. در فرآیند جریان سیال در پمپ و فن راندمان به سه صورت زیر محاسبه می شود.

- هیدرولیکی

- مکانیکی

- حجمی

پمپ های گریز از مرکز و نقطه بیشترین راندمان پمپ را دارند. نقطه بیشترین راندمان (BEP) به نقطه ای اطلاق می شود که در آن ارتفاع، ظرفیت و سرعت طراحی برای دستیابی به راندمان بهینه در نظر گرفت هشده اند. پمپ باید به گونه ای انتخاب شود که همیشه در نزدیکی نقطه بیشترین راندمان در حال کار باشد.

نقطه بیشترین راندمان پمپ (BEP)

کار پمپ در شرایط بالاتر یا پایین تر از این نقطه باعث کاهش راندمان کاری شده و در اثر افزایش بار محوری و بار شعاعی، تنش اضافی روی محور و یاتاقان پمپ وارد می شود.

دبی های بالاتر، ارتفاع مکش وارد می شود. دبی های بالاتر، ارتفاع مکش مثبت خالص مورد نیاز را افزایش داده و امکان دارد باعث سایش ناشی از پدیده کاویتاسیون و سر و صدا و ارتعاشات ناشی از آن شوند.

پمپ ها دستگاه هایی با گشتاور متغیر بوده که از قوانین تشابه پیروی می کنند. به کمک قوانین تشابه تغییرات در عملکرد ناشی از تغییر سرعت یا قطر پروانه قابل پیش بینی می باشند.

قوانین تشابه

اگر عملکرد پمپ بیشتر از میزان مورد نیاز باشد، با استفاده از محرک های سرعت متغیر یا تطابق تراش پروانه با مقاومت سیستم می توان در مصرف انرژی صرفه جویی نمود.

خفگی (تروتلینگ) باعث افزایش مقاومت سیستم می شود، اما مانند کاهش سرعت یا قطر پروانه تاثیر گذار نمی باشد. قوانین تشابه عبارتند از:

Rpm۲÷ Rpm۱)×gpm=gpm۲ )

Rpm۲÷ Rpm۱)۲×H۱= H۲ )

Rpm۲÷ Rpm۱)۳×bhp۱=bhp۲ )

که در آن : Bhp= توان ترمزی

در فرمول آخر می توان دید که توان ترمزی با مکعب نسبت سرعت تغییر می کند که باعث صرفه جویی قابل توجهی در مصرف انرژی به ازای تغییرات ناچیز سرعت می شود کاهش قطر پروانه از عوامل فوق تبعیت می کند.

کاهش قطر پروانه باعث پایین آمدن ارتفاع، دبی و توان ترمزی می شود. هرچه قطر پروانه از مقدار اسمی حداکثر آن کمتر می شود، کاهش بیشتری در راندمان حاصل می گردد.

هر چند به دلیل ارتفاع کمتر، این کاهش راندمان در اثر کم شدن توان پمپ جبران می شود.

توان ترمزی به صورت زیر محاسبه می گردد:

(۳۹۶۰× راندمان پمپ)÷چگالی مخصوص آب× Q×F

برای پیش بینی هزینه های جاری باید ضریب راندمان موتور الکتریکی محرک پمپ را در محاسبات منظور نمود:

(کیلو وات) قدرت پمپ= (راندمان موتور) ÷۰.۷۴۶ ×bhp (توان ترمزی)

لازم به ذکر است که چگالی مخصوص سیالات غیر از آب روی توان ترمزی تاثیر گذار می باشد.

در سیستم های سرمایش و گرمایش که برای مدت کمی در طول روز تحت بار کامل کار می کنند از نظر صرفه جویی انرژی تغییر سرعت پمپ تاثیر بیشتری نسبت به تغییر چند درصدی راندمان پمپ دارد. مرحله بندی پمپ های با ظرفیت متفاوت نیز به جای استفاده از یک پمپ بزرگ می تواند روش مقرون به صرف موثری باشد.

لزجت سیالات

لزجت سیالات تاثیر مهمی روی راندمان و عملکرد پمپ دارد. همچنین اثر قابل توجهی روی افت فشار و شدت انتقال حرارت دارد. طراحان سیستم باید دبی و ارتفاع واقعی مورد نیاز سیستم هایی که با سیالاتی غیر از آب کار می کنند را به سازندگان پمپ ارائه دهند.

بسیاری از کتاب های راهنمای مهندسی دارای جداول و نمودارهایی برای محاسبه افت فشار در لوله ها و اتصالات می باشند. کتاب اطلاعات مهندسی انیستیتوی هیدرولیک (http://bit.1y/hblone) حاوی اطلاعات بسیار بیشتری در مورد سیالات و روش های محاسبه افت فشار است.

در صورتی که دبی؛ مقاومت (ارتفاع) درجه حرارت، نوع و یا مخلوط آب وسیال دیگری با غلظت معین محاسبه شده باشد؛ می توان اندازه پمپ، جنس و موتور را انتخاب نمود. معمولا پمپ های گریز از مرکز برای پمپاژ سیالاتی با لزج های زیر ۳۰۰۰ اس اس یو۱۰ (۶۶۰ سانتی استوک) بکار می روند.

گرچه این پمپ ها قادر به پمپاژ مایعاتی با لزجت های حداقل ۱۵۰۰۰ اس اس یو (۳۳۰۰ سانتی استوک) نیز می باشند. هر چه لزجت بالاتر رود، ظرفیت، ارتفاع و راندمان پمپ بیشتر کاهش می یابد.

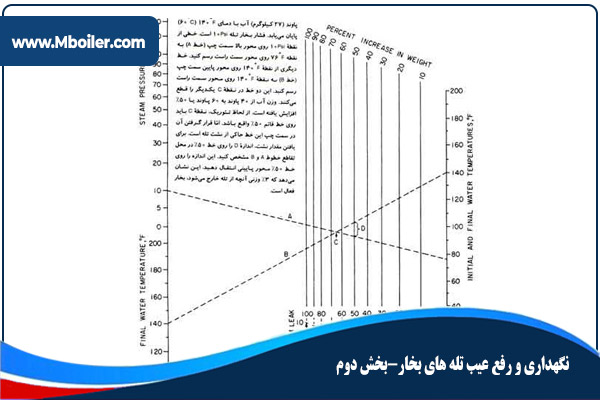

تاثیرات لزجت روی عملکرد پمپ های گریز از مرکز که در نقطه بیشترین راندمان کار می کنند را می توان در جدول ۱ مشاهده نمود. در استاندارد ANSI/HI9.6.7 تحت عنوان “تاثیر لزجت مایعات روی عملکرد یک پمپ میزان بسیار دقیق تر از گذشته میسر شده است.

پمپاژ با سرعت متغیر

اغلب سیستم های تاسیسات برای سرمایش ساختمان ها در گرم ترین روزهای سال و گرمایش آنها در سردترین روزهای سال طراحی می شوند. اگر چنین باشد یک سیستم تاسیسات باید فقط در ۱۰ روز از گرمترین یا سردترین روزهای سال در بار کامل کار کند و برای صرفه جویی در مصرف انرژی باید در سایر ایام سال با بار کمتر در حال کار باشد.

موتورهای سرعت متغیر (VFD) می توانند برای کاهش سرعت و توان مصرفی پمپ در بارهای جزئی مورد استفاده قرار گیرند. بعنوان مثال در صورت استفاده از موتور سرعت متغیر در دبی اسمی ۸۰ درصد؛ توان مصرفی به ۵۰ درصد کاهش می یابد (شکل ۳).

نه تنها استفاده از موتورهای سرعت متغیر برای کنترل سیستم های تاسیسات باعث صرفه جویی در مصرف انرژی می شود، بلکه در بسیاری از موارد کاربرد موتورهای سرعت متغیر؛

دوره بازگشت سرمایه کمتر از ۱۲ ماه می باشد ضمن اینکه باعث افزایش آسایش ساکنین ساختمان و کاهش هزینه های راهبری و تعمیر و نگهداری نیز خواهد شد.

خلاصه

بسیاری از عوامل روی راندمان سیستم پمپاژ تاثیر می گذارند. بنابراین غیر از پمپ سایر اجزای سیستم نیز باید تجزیه و تحلیل شوند.

سوالاتی که باید مد نظر قرار گیرند، عبارتند از:

آیا سیستم پایدار یا دوره ای است؟

شرایط کار سیستم در بار جزئی چگونه باید باشد؟

آیا سیستم پمپاژ برای دسترسی به بهترین راندمان باید از نوع سرعت متغیر باشد؟

کپی ممنوع استفاده از مطالب این سایت فقط با ذکر نام منبع بلامانع می باشد کپی ممنوع

|  |  |  |  |  |