چیدمان هدر دیگ بخار

در این آموزش نگاهی به آرایش هدر بخار و سایر ملاحظات طراحی لازم برای گرم کردن کارآمد، کیفیت مناسب بخار و توزیع مناسب بخار از دیگ می اندازیم.

هدرهای بخار و راه اندازی

دیگ های بخار برای ظرفیت هایی در حدود ۲۷۰۰۰ کیلوگرم در ساعت بخار ساخته می شوند. در صورت نیاز به بارهای بیش از این، دو یا چند دیگ بخار به موازات وصل می شوند که نصب چهار یا بیشتر دیگ بخار غیر معمول نیست.

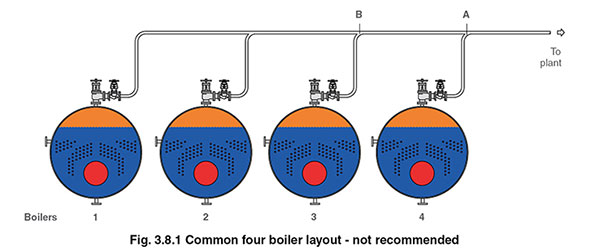

چیدمان هدر دیگ بخار به هم پیوسته از اهمیت بالایی برخوردار است. شکل ۳.۸.۱ روش متداول اتصال چهار دیگ را نشان می دهد: روشی که غالباً مشکلاتی را ایجاد می کند.

با اشاره به شکل ۳.۸.۱ ، با تمام فشار در دیگ های بخار، فشار در نقطه A باید کمتر از حد در نقطه B باشد تا بخار از نقطه B به کارخانه جریان یابد.

در نتیجه، باید فشار بیشتری بین دیگ بخار شماره ۴ و نقطه A از دیگ شماره ۳ و نقطه B وجود داشته باشد، در حالی که اختلاف این دو افت فشار بین A و B رخ می دهد.

جریان به افت فشار بستگی دارد، پس از آن به شرح زیر است، که دیگ بخار شماره ۴ بخار بیشتری را به داخل بخاری مشترک از دیگ شماره ۳ تخلیه می کند.

به همین ترتیب، دیگ بخار شماره ۳ بیش از شماره ۲ را تخلیه می کند و غیره. نتیجه این است که اگر دیگ بخار شماره ۱ کاملاً بارگیری شود، سایر دیگ های بخار به تدریج بارگیری می شوند، اثر بدتر می شود که به مرحله نهایی نزولی نزدیکتر می شود.

می توان نشان داد که، به طور معمول، اگر دیگ بخار شماره ۱ کاملاً بارگیری شود، شماره ۲ در حدود ۱٪ بار اضافی، شماره ۳ در حدود ۶٪ و شماره ۴ در حدود ۱۵٪ بیش از حد بارگذاری خواهد شد.

در حالی که دیگ های بخار پوسته قادر به مقابله با شرایط بار اضافی ۵٪ هستند، اضافه بار ۱۵٪ نامطلوب است.

افزایش سرعت خروجی بخار از دیگ بخار سطح آب بسیار بی ثبات ایجاد می کند و سیستم کنترل سطح ممکن است در کنترل نباشد.

در این مثال، در بارهای زیاد، دیگ بخار شماره ۴ قفل می شود و یک سیستم از قبل ناپایدار را روی سه دیگ باقی مانده پرتاب می کند، که به زودی نیز قفل می شوند.

مشاهده اصلی این است که این طرح هدر توزیع اجازه نمی دهد دیگ های بخار بار را به طور مساوی تقسیم کنند.

هدف این است که فشار بین هر خروجی دیگ بخار و هدر خارج از کارخانه به داخل قرار گیرد. این امر باعث به حداقل رساندن باربری و جلوگیری از اضافه بار و قفل دیگ های بخار می شود.

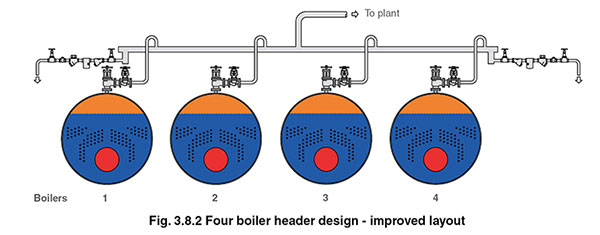

طرح نشان داده شده در شکل ۳.۸.۲ یک طرح بهبود یافته از یک هدر جدید را نشان می دهد.

هدر به جای اینکه در انتها باشد از مرکز تخلیه شده است. در این روش، در صورت استفاده از اندازه مناسب لوله های هدر، هیچ دیگ بخار بیش از ۱٪ توسط هدر سرریز نمی شود.

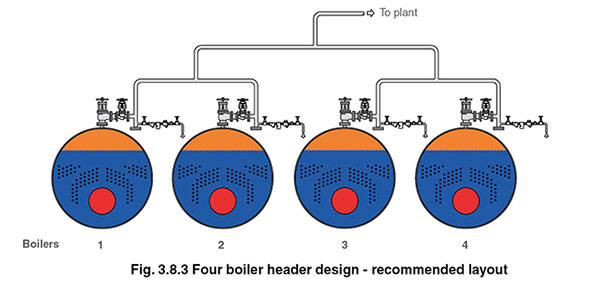

چیدمان بهتری مانند شکل یک درخت در شکل ۳.۸.۳ برای نصب چهار یا چند دیگ نشان داده شده است، جایی که بار روی هر دیگ به طور مساوی پخش می شود.

این ترتیب برای بویلرهای پر بار، با کنترل توالی که در آن یک یا چند بطور منظم غیر خطی است، توصیه می شود.

تأکید می شود که طراحی صحیح هدر ( چیدمان هدر دیگ بخار ) بعدا باعث جلوگیری از دردسر و صرفه جویی در هزینه زیادی خواهد شد.

طراحی صحیح هدر دیگ در برنامه های کاربردی چند دیگ بخار همیشه به عملیاتی خوب و متعادل منجر می شود.

راه اندازی هدر بخار

با در نظر گرفتن آرایش عمومی هدر بخار، شرایط زیر باید تأمین شود:

- اینکه بخار خشک به کارخانه صادر می شود

- اینکه عملیات گرم کردن به درستی کنترل شود

- اینکه بخار به درستی در کارخانه توزیع می شود

- اینکه یک بویلر به طور تصادفی نمی تواند دیگری را تحت فشار قرار دهد

انتقال آب

هنگامیکه یک بویلر با طراحی خوب، بخار تحت فشار ثابت تولید می کند، تقریبا ۹۶ تا ۹۹% از خشکی بخار زیاد خواهد بود. تغییرات در بار که سریعتر از پاسخ دیگ بخار اتفاق می افتد روی درصد کمی از خشکی تأثیر منفی خواهد گذاشت.

کنترل ضعیف TDS آب دیگ ، یا آلوده شدن آب شیر دیگ بخار باعث می شود بخار مرطوب از دیگ خارج شود.

تعدادی از مشکلات با این موضوع همراه است:

- قطرات آب در لوله های بخار تمایل به فرسایش داخل لوله و سایر اتصالات و دریچه ها به ویژه اگر سرعت بالا باشد.

- آب موجود در سیستم بخار پتانسیل ایجاد آب خطرناک را فراهم می آورد.

- آب موجود در بخار حاوی آنتالپی تبخیر نیست که کارخانه برای استفاده از آن طراحی شده است، بنابراین انتقال آن به کارخانه ناکارآمد است.

- آب حاصل از بخار از دیگ بخار به ناچار حاوی مواد جامد محلول و معلق است که می تواند کنترل، سطوح انتقال حرارت، تله بخار و محصول را آلوده کند.

به همین دلایل، جداکننده نزدیک دیگ توصیه می شود. جداکننده ها با مجبور کردن بخار برای تغییر سریع جهت کار می کنند.

این امر باعث می شود ذرات آب بسیار متراکم تر به دلیل عدم تحرک آنها از بخار جدا شوند و سپس تشویق شوند تا به قسمت زیرین بدن جدا شوند، جایی که از طریق تله بخار جمع می شوند و تخلیه می شوند. بنابراین نحوه انتقال آب بر چیدمان هدر دیگ بخار تاثیر بالایی دارد.

گرم کردن

Waterhammer واترهامر (ضربه چکشی آب) جایی که مقادیر زیادی میعانات داخل لوله قرار دارند و سپس با سرعت بخار در امتداد لوله قرار می گیرند. در صورت برخورد آب با انسداد در لوله، مثلاً دریچه کنترل، این می تواند آسیب ببیند.

شوک حرارتی – در جاهایی که لوله کشی آنقدر گرم می شود که انبساط بدون کنترل باشد، تنش هایی را در لوله های برق ایجاد می کند و باعث ایجاد حرکات زیادی در پشتیبان های لوله می شود.

تقسیم بندی – در صورت کاهش ناگهانی فشار بخار ناشی از بار زیاد و ناگهانی وارد شده ممکن است باعث شود که آب دیگ بخار به لوله های لوله کشیده شود.

نه تنها این کار برای کارخانه بسیار بد است، دیگ بخار اغلب می تواند به حالت “قفل کردن” برود و برای بازگشت دیگ بخار به وضعیت عملی نیاز به مدتی طول می کشد. آب تخلیه شده همچنین می تواند باعث ایجاد آب در لوله کشی شود.

مدت زمان گرم شدن برای هر دستگاه متفاوت خواهد بود و به عوامل زیادی بستگی دارد. به عنوان مثال، یک دیگ کوچک فشار کم در یک کارخانه جمع و جور مانند لباسشویی، می تواند در کمتر از ۱۵ دقیقه تحت فشار عملیاتی قرار بگیرد.

یک مجموعه بزرگ صنعتی ممکن است ساعت ها طول بکشد. نقطه شروع، هنگام ایمن آوردن یک دیگ کوچک، خط اصلی توقف است که باید به آرامی باز شود.

با این حال در کارخانه بزرگتر، میزان کنترل گرم کردن با استفاده از شیر توقف اصلی دشوار است. دلیل این است که شیر اصلی متوقف شده است تا عایق بندی خوبی را ارائه دهد.

یک صندلی مسطح دارد به این معنی که تمام نیروهایی که با چرخاندن دستگیره به کار می روند به طور مستقیم روی صندلی عمل می کنند.

در نتیجه تحت فشار از مهر و موم خوبی برخوردار می شوند. همچنین این بدان معنی است که دریچه مشخص نشده است و در ۱۰٪ اول حرکت خود تقریبا ۸۰٪ از ظرفیت خود را عبور می دهد.

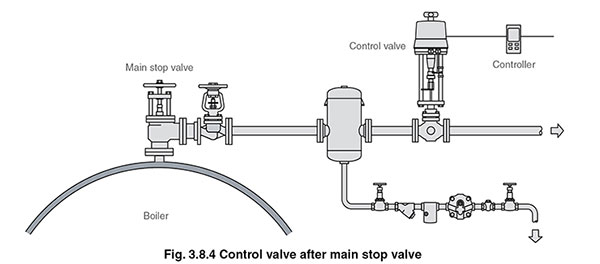

به همین دلیل خوب است که یک شیر کنترل را بعد از شیر اصلی متوقف کنید. شیر کنترل دارای یک شاخه پروفیل شده است. بدین معنی که ارتباط بین افزایش جریان و حرکت پلاگین بسیار شدیدتر است.

در نتیجه جریان و سرعت گرم شدن بهتر کنترل می شود. نمونه ای از شیر کنترل نصب شده پس از دریچه توقف اصلی دیگ بخار در شکل ۳.۸.۴ نشان داده شده است.

یک روش گرمایش معمولی ممکن است این باشد که شیر کنترل تا زمانی که دیگ مورد نیاز نباشد بسته شود.

در این مرحله یک تایمر پالس به آرامی دریچه کنترل را در یک بازه زمانی از پیش تعیین شده باز می کند. این ترتیب همچنین این مزیت را دارد که نیازی به نیروی انسانی ندارد (مگر اینکه دیگ بخار در سرما، گرم شود) در طول مدت گرم شدن دیگ، که ممکن است در طی ساعات سپیده دم باشد.

موضوع آوردن دیگ های بخار به صورت آنلاین توسط دستورالعمل HSE در انگلیس پوشش داده شده است. در سیستم های توزیع بزرگ، یک شیر کنترل اندازه خط هنوز هم بسیار درشت است تا گرمایش آهسته مورد نیاز را فراهم کند.

در این شرایط می توان از یک شیر کنترل کوچک در یک حلقه پیرامون دریچه ایزوله استفاده کرد. همچنین این مزیت را دارد که در جایی که از شیرهای کشویی موازی برای جداسازی استفاده می شود.

فشار را می توان قبل از باز شدن، از هر طرف سوپاپ مساوی کرد. این باعث می شود آنها راحت تر باز شوند و سایش را کاهش می دهند.

جلوگیری از فشار دیگ بخار دیگر

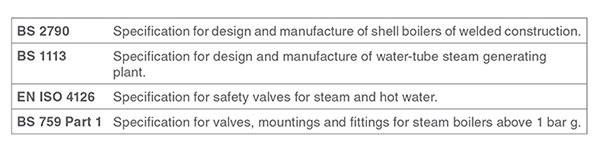

از BS 2790 ، بخش ۸.۸.۳.

در صورتی که دو یا چند دیگ بخار به یک هدر مشترک وصل شود، علاوه بر شیر توقف اصلی دیگ، یک دریچه دوم نیز در اتصال بخار وارد می شود و این شیر می تواند در حالت بسته قفل شود.

این امر باعث می شود در صورت جداسازی از هدر توزیع، محافظت بهتر از یک مخزن انتقال دهنده صورت گیرد. مگر اینکه یک شیر غیر برگشتی مجزا در اتصالات بخار تعبیه شده باشد، یکی از دو دریچه توقف باید یک تسهیلات بدون بازگشت داشته باشد.

هدف از این بخش از استاندارد انگلیس فراهم کردن شرایط کار ایمن هنگام خاموش شدن دیگ بخار برای تعمیر و بازرسی است.

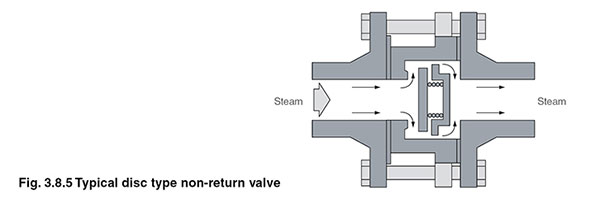

شیرهای بدون بازگشت فلاپ نوع ساده برای این منظور مناسب نیستند، زیرا تغییرات کوچک در فشار دیگ می تواند باعث نوسان آنها شود، با قرار دادن بار اضافی بر روی یک دیگ بخار یا دیگری بطور متناوب. این می تواند در شرایط شدید باعث اضافه بار چرخه ای دیگ ها شود.

بسیاری از موارد بی ثباتی با نصب دو دیگ بخار از این طریق ایجاد می شود. دریچه های توقف اصلی با دریچه های برگشت نشده انتگرال تمایل به رنج کمتر از این پدیده دارند.

از طرف دیگر، شیرهای بررسی دیسک بارگذاری شده در بهار می توانند تأثیر میراکنندگی ایجاد کنند که تمایل به کاهش مشکلات ناشی از نوسان دارد (شکل ۳.۸.۵).

BS 2790 بیان می کند که یک شیر غیر برگشتی باید به همراه شیر اصلی متوقف شود.

استانداردهای مرتبط با دیگ (انگلیس)

ابزار قانونی ۱۹۸۹ شماره ۲۱۶۹ (مقررات مربوط به سیستم های فشار و کانتینرهای کانتینرهای گاز قابل حمل ۱۹۸۹) با راهنمای همراه و کد عملی مصوب.

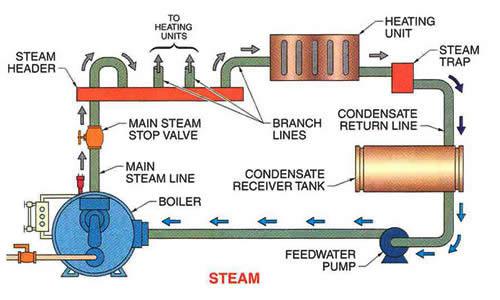

توزیع مناسب بخار

سیستم توزیع بخار در حقیقت ارتباط ضروری بین ژنراتور بخار و کاربر بخار می باشد. در این سیستم روش های انتقال بخار از یک منبع مرکزی تا نقطه استفاده بررسی خواهد شد.

منبع اصلی تولیدکننده بخار ممکن است یک دیگ بخار واقع در موتورخانه یا خروجی یک دستگاه تولید بخار باشد.

بویلرها ممکن است از سوخت اولیه برای گرمایش استفاده نمایند و یا با استفاده از گازهای گرم حاصل از فرایندهای دمای بالا، موتورخانه ها و یا حتی سوزاندن زباله های یک واحد تولیدی برای سوخت بویلر استفاده می کنند.

بدون در نظر گرفتن منبع سوخت، برای بخار با فشار و کیفیت مناسب لازم است یک سیستم توزیع بخار کارآمد از تجهیزات استفاده کننده بخار پشتیبانی کند. نصب و نگهداری سیستم بخار موضوعات مهمی است و باید در مرحله طراحی در نظر گرفته شود.

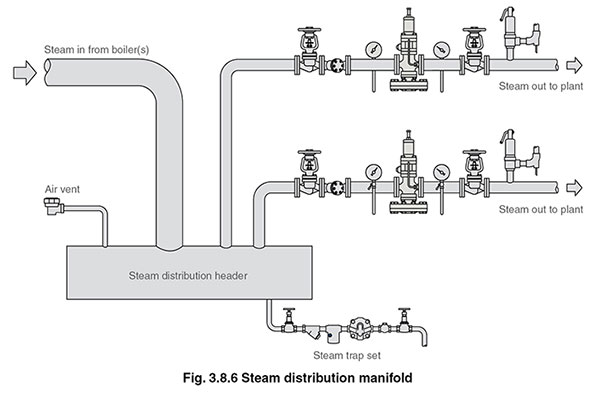

نقطه شروع سیستم توزیع، دیگ بخار است که در آن اغلب خطوط بخار دیگ برای همگرایی در خطوط بخار متعدد که معمولاً به عنوان هدر توزیع اصلی گفته می شود، راحت است.

اندازه هدر به تعداد و اندازه دیگ های بخار و طراحی سیستم توزیع بستگی دارد. در یک کارخانه بزرگ، عملی ترین روش توزیع بخار از طریق یک فشار قوی در اطراف سایت است.

توزیع فشار بالا معمولاً ترجیح داده می شود زیرا اندازه لوله را نسبت به ظرفیت ها و سرعت کاهش می دهد.

تلفات گرما نیز ممکن است به دلیل پایین تر بودن قطر لوله کاهش یابد. این اجازه می دهد تا منابع بخار از اصلی گرفته شود، یا مستقیم به مصرف کنندگان فشار قوی برسند ، یا ایستگاه های کاهش فشار که باعث کاهش بخار برای استفاده کنندگان محلی می شوند.

یک هدر بخار در دیگ بخار نقطه شروع متمرکز مفیدی را فراهم می کند. در صورت غرق شدن جداکننده دیگ بخار، یک عملکرد جداکننده اضافی فراهم می کند، و وسیله ای برای اجازه دادن به دیگ های پیوست شده برای توزیع بار سیستم توزیع است.

فشار عملیاتی

هدر باید برای فشار عملکرد دیگ بخار طراحی شده و مطابق با مقررات سیستم های فشار باشد. لازم به یادآوری است که استانداردهای فلنج بر اساس دما و فشار استوار است و با افزایش دمای کار ، فشار مجاز کاهش می یابد.

به عنوان مثال، درجه بندی PN16 16 بار در دمای ۱۲۰ درجه سانتیگراد است ، اما فقط برای بخار اشباع شده تا ۱۳.۸ bar (198 درجه سانتیگراد) مناسب است.

قطر (۱۹۸ درجه سانتی گراد).

قطر هدر باید با حداکثر سرعت بخار ۱۵ متر در ثانیه در شرایط پر بار محاسبه شود. سرعت کم بسیار مهم است زیرا به رطوبت موجود در هوا کمک می کند تا از بین برود.

Off-takesout.

اینها همیشه باید از بالای هدر توزیع باشد. جاذبه و سرعت پایین اطمینان حاصل می کند که هر میعانات سقوط کرده و از انتهای هدر تخلیه می شود. این تضمین می کند که فقط بخار خشک صادر می شود.

به دام افتادن بخار

مهم است که میعانات به محض شکل گیری از هدر جدا شود. به همین دلیل، یک تله مکانیکی، به عنوان مثال یک تله شناور، بهترین انتخاب است.

اگر هدر اولین نقطه به دام افتادن بعد از خارج شدن دیگ بخار باشد، میعانات می توانند حاوی ذرات انتقال باشند و ممکن است تخلیه این تله بخار به جای منبع تغذیه دیگ بخار مفید باشد.

خواندن مرتبط:

۱. حلقه بخار و میعانات ، بلوک ۱۱ ، “گیر افتادن بخار”

۲. حلقه بخار و میعانات ، بلوک ۱۰ ، “توزیع بخار”

منابع : https://www.spiraxsarco.com

اگر بخار با کیفیت و فشار مناسب و به میزان مناسب تهیه شود برای استفاده در تجهیزات بصورت مناسب باید یک سیستم توزیع بخار کارآمد داشته باشیم. در این آموزش یک مدار معمولی توزیع بخار بررسی می شود.

اصول اولیه سیستم توزیع بخار

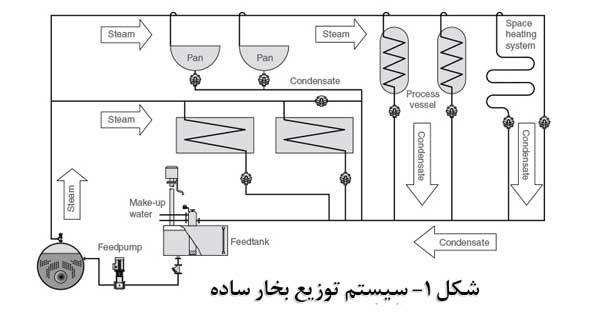

از ابتدا، درک مدار بخار اصلی یا حلقه بخار و میعانات لازم است. به شکل شماره ۱ . همانگونه که بخار در یک سیستم چگالیده و کندانس می شود جریان بخار به لوله تغذیه ارسال می شود.

کندانس در مقایسه با بخار حجم بسیار کمی دارد و این باعث افت فشار شده و سبب می شود بخار از طریق لوله ها جریان پیدا نماید. بخار تولید شده توسط دیگ بخار باید از طریق لوله کشی به محل مصرف که انرژی گرمایی بخار را لازم دارد، منتقل شود.

به طور پیش فرض یک یا چند لوله اصلی وجود دارد (شاهرگ بخار) که بخار را از دیگ بخار در یک مسیر اصلی استفاده از آن می رساند. سپس بوسیله لوله های کوچکتر می توانند بخار را به تجهیزات جداگانه انتقال دهند.

هنگامی که شیر جداکننده اصلی دیگ بخار باز می شود بخار فورا از بویلر به لوله های اصلی انتقال بخار وارد می شود و از این طریق به شبکه توزیع بخار وارد شده و به نقاط تحت فشار کمتر می رسد و در امتداد شبکه حرکت کرده تا به نقاط مصرف که فشار کمتری دارد برسد.

لوله های بخار در ابتدا از بخار سردتر هستند، بنابراین گرما از بخار به لوله ها انتقال می یابد.

مطلب پیشنهادی: در مورد بخار چه می دانیم اطلاع از دانش و علم بخار

هوای اطراف لوله ها نیز از بخار سردتر می باشد بنابراین لوله های انتقال بخار شروع به انتقال گرما به هوا خواهند کرد. بخار در تماس با لوله های سردتر بلافاصله شروع به چگالش می کند.

در هنگام راه اندازی سیستم بدلیل اینکه اختلاف دما بین بخار و لوله ها در بیشترین حد خواهد بود در نتیجه میزان چگالش حداکثر خواهد بود.

این سرعت چگالش معمولا ‘starting load’ نامیده می شود. بعد از اینکه لوله های بخار گرم شدند اختلاف دمای بین بخار و و لوله کشی حداقل است اما باز هم مقداری چگالش وجود دارد به دلیل اینکه انتقال گرما به هوای اطراف ادامه پیدا می کند این سرعت چگالش را معمولا ‘running load’ می نامند.

در نتیجه چگالش میعانات و همراه با جریان بخار با کمک نیروی جاذبه در انتهای لوله فرو می رود و باید از نقاط استراتژیک قرار گرفته در طول لوله اصلی بخار خارج شوند.