راندمان بویلر– بدون شک وقتی موضوع خرید یک سیستم بخار جدید مطرح می شود، راندمان بویلر مهم ترین و پرکاربردترین اصطلاح است. متاسفانه، به نظر می رسد هدف صنعت، گاهی اوقات دشوار کردن درک فرآیند راندمان دیگ بخار است.

این امر از طریق مجموعه ای از اصطلاحات و معادلات ارائه شده به زبان مهندسان کارکشته اتفاق می افتد که برای تازه کارها و کاربران معمولی ذره ای معنی نمی دهد در حالی که عوامل متعددی وجود دارد که می تواند به راندمان و کارآمدی دیگ کمک کند و فهمیدن کامل این اصطلاحات و معادلات مهم نیست.

با این حال، آگاهی از این اصطلاحات و اصول می تواند به خریدار کمک کند تا به یک تصمیم مطمئن برسد.

این مقاله موضوع راندمان دیگ بخار را توضیح می دهد و نحوه ارتباط آن با خرید جدید را بیان می کند و به سوالات مهمی که خریداران باید از تامین کنندگان احتمالی بپرسند پاسخ می دهد

چرا راندمان مهم است؟

اهمیت بهره وری به قبض سوخت برمی گردد. در طرح متوسط صنعتی، هزینه نهایی یک سیستم بخار جدید، که شامل تحویل و نصب می شود، در مقایسه با مقدار سوختی که یک دیگ بخار در طول عمرش صرف می کند، کمرنگ است.

صرف دو تا سه برابر این مقدار برای سوخت در سال اول غیرمعمول نیست و این نشان دهنده هزینه سالانه ای است که در طول کارایی دیگ صرف می شود.

راندمان بسیار مهم است زیرا مستقیماً بر هزینه های سالانه یک تاسیسات تأثیر می گذارد و تنها ۱٪ می تواند برابر با ده ها هزار دلار باشد.

با این حال طبیعتا تمایل به سمت صرف هزینه کمتر نسبت به قبل می باشد و این تصمیم (ایجاد بهره وری) می تواند منجر به ایجاد صدها هزار دلار مازاد و استفاده آن برای سوخت در سال های آینده شود.

راندمان چیست؟

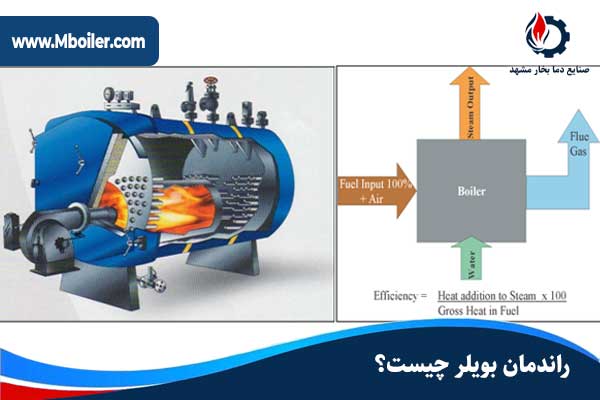

راندمان دیگ نشان دهنده تفاوت بین انرژی ورودی و خروجی یک واحد است که به صورت درصد بیان می شود، یا اینکه دیگ بخار قادر به تولید چه مقدار بخار نسبت به مصرف سوخت آن است.

با این حال، این اصطلاح اغلب به عنوان یک بیانیه کلی برای خلاصه کردن هر یک از عواملی که ممکن است در ایجاد آن موثر باشند استفاده می شود.

هنگامی که از این اصطلاح استفاده می شود، مهم است بفهمیم چه چیزی ارائه می شود یا نمی شود، چیزی که یک تامین کننده بالقوه باید بتواند برای خریدار بیان کند.

به عنوان مثال، برای به دست آوردن یک تفکیک سریع از رتبه راندمان خود، به سادگی خروجی دیگ را بگیرید و بر ورودی آن تقسیم کنید.

این یک نقطه شروع برای تحقیق و پرسش خواهد بود، اما به خاطر داشته باشید که این موضوع، همه عواملی که بر راندمان تأثیر می گذارد در نظر نمی گیرد و فقط یک بازتاب کلی ارائه می دهد.

اغلب اوقات، یک تامین کننده ممکن است این عدد را به عنوان رتبه نهایی کارایی خود ارائه دهد، بنابراین حتما این موضوع را بپرسید. علاوه بر این، ورودی ها و خروجی های انرژی باید آزادانه در وب سایت شرکت دیگ بخار در اسناد فنی آن فهرست شوند تا خریدار بتواند خودش اعداد را اجرا کند.

اگر یافتن این اعداد دشوار یا غیرممکن باشد، ممکن است در مورد اعتبار آنها سوالاتی ایجاد کند.

اصطلاحات و محاسبات دیگ بخار

حوزه های مختلفی برای بررسی وجود دارد که به تعیین بازده واقعی دیگ کمک می کند. در اینجا برخی از اصطلاحاتی که ممکن است در این موضوع مطرح شود ذکر کردیم:

راندمان حرارتی – هنگامی که برای دیگهای بخار استفاده میشود، به کارآیی یک مبدل حرارتی یا مستقیماً، به چگونگی انتقال گرما از منبع سوخت به بخار قابل استفاده، اشاره دارد.

با این حال، تمرکز بر روی مبدل حرارتی است، نه دیگ بخار، حتی اگر این اصطلاح اغلب به اشتباه برای بویلرها به کار می رود.

راندمان حرارتی عاملی در بازده کلی است، اما همه چیز و پایان همه چیز نیست، بلکه به طور عادی (کلی) ارائه می شود. بنابراین، در مقایسه یک دیگ بخار با دیگ دیگر، اصطلاح بسیار مفیدی نیست.

راندمان احتراق – این معیاری است که نشان می دهد دیگ چقدر سوخت را می سوزاند.

به طور خاص، به کل گرمای آزاد شده در طی احتراق، منهای گرمایی که در فرآیند احتراق از دست میرود، اشاره دارد. در شرایط ایده آل، احتراق دیگ باعث کاهش سوخت نسوخته و هوای اضافی می شود.

با این حال، در یک برنامه دنیای واقعی، شرایط احتراق هرگز عالی نیست و همیشه به مقداری هوای اضافی برای سوختن کامل نیاز دارد. یافتن این تعادل بسیار مهم می شود.

هوای کافی باعث سوخت بلااستفاده و تولید دوده و مونوکسید کربن می شود، در حالی که هوای بیش از حد منجر به تلفات حرارتی می شود. هر دو سناریو تأثیر منفی بر صرفه جویی دارند.

انجام این اندازه گیری به راحتی از طریق آنالیز سریع هوای احتراق با استفاده از یک آنالایزر احتراق انجام می شود و راه خوبی برای مقایسه عملکرد بین دیگ ها است.

تلفات حرارتی – در حالی که به لحاظ فنی معیاری برای راندمان نیست، با این وجود سه نوع کلی از دست دادن گرما وجود دارد که روی دیگ تأثیر می گذارد و به شدت به راندمان کلی آن به شکل انرژی هدر رفته کمک می کند. (و شدیدا در راندمان کلی به شکل انرژی تلف شده تاثیر دارد)

تلفات همرفتی (انتقال گرما) به گرمای از دست رفته از جریان هوای اطراف دیگ اشاره دارد.

تلفات تشعشعی به تلفات ناشی از حرارتی که از پوسته دیگ بخار ساطع می شود، اطلاق می شود.

تلفات پشته به گرمای از دست رفته توسط گازهای خروجی اگزوز اشاره دارد که از پشت دیگ خارج می شوند و هرگز گرما را به آب تغذیه منتقل نکرده اند.

آیا هنگام ورود به اتاق دیگ بخار، فوراً متوجه می شوید که چقدر اتاق گرم است؟

آیا ترس از نزدیک شدن بیش از حد به دیگ بخار وجود دارد زیرا ممکن است خود را بسوزانید؟

این یک نشانه مطمئن است که دیگ بخار اتلاف حرارت بالایی را تجربه می کند.

راندمان سوخت به بخار – این بهترین اندازه گیری ممکن برای بهره وری است.

مقدار نهایی انرژی را که به بخار تبدیل می شود، با در نظر گرفتن عواملی که به بازده کلی دیگ کمک می کنند، در نظر می گیرد.

هنگامی که یک تامین کننده بالقوه شروع به بحث درباره محصولات می کند، این چیزی است که باید به مشتریان بالقوه ارائه شود.

مراقب ادعاهای نادرست باشید

وقتی صحبت از راندمان به میان می آید چیزهای زیادی برای پوشش دادن وجود دارد، و عوامل بیشتری برای تعیین بازده واقعی دیگ وجود دارد، مانند دمای آب تغذیه، فشار بخار، یا سرعت دمش و شلیک.

بنابراین، چرا هر سازنده ای این اعداد را ارائه نمی دهد؟ متأسفانه، همه عادت ندارند که در مورد اعداد کسب و کارشان شفافیت را ارائه دهند.

چندین ترفند صنعتی وجود دارد که میتوان از آنها برای افزایش مصنوعی اعداد راندمان دیگ استفاده کرد و کاربر نهایی نمیخواهد دیر متوجه از دست دادن پولش شود.

بهترین راه برای جلوگیری از این وضعیت این است که از هر تامین کننده بالقوه بخواهید رتبه بازده دیگ بخار را در دنیای واقعی ارائه دهد.

تولیدکنندگان مختلف ممکن است این را با نامهای متفاوتی بخوانند، اما یک خریدار بالقوه باید بر اساس شرایط تاسیسات مورد نظر، رتبهبندی بازده واقعی را به دست بیاورد.

به تولید کننده ای بسنده نکنید که بر اساس شرایطی که ممکن است “شرایط ایده آل” تلقی شود، رتبه بندی فرضی ارائه می دهد.

ساده ترین و رایج ترین ترفند برای افزایش رتبه بندی راندمان این است که دیگ بخار را در شرایط عالی با دمای آب ایده آل و احتراق کامل سوخت بدون هیچ گونه تلفات حرارتی راه اندازی کنید.

این شرایط به ندرت در دنیای واقعی وجود دارد، پس چرا باید در اتاق دیگ بخار وجود داشته باشد؟

اطمینان حاصل کنید که عدد ارائه شده برای خریدار و نیازهای او، واقع بینانه باشد، نه تصور ایده آل فرد.

آب تغذیه پروژه چه دمایی خواهد داشت؟ آن واحد خاص در چه فشاری کار می کند؟

یک ضرب المثل قدیمی در مورد مقایسه سیب با سیب و نحوه ارتباط آن با مقایسه متعادل وجود دارد. مقایسه رتبهبندی دنیای واقعی با رتبهبندی «ایدهآل» ارزیابی یکسان و مطابقی نیست.

دریافت این اطلاعات از چندین تامین کننده به آنها این امکان را می دهد که سیب ها را با سیب مقایسه کنند و تصمیم درستی بگیرند.

هر تأمینکنندهای که نمیتواند یا نمیخواهد این اطلاعات را ارائه کند، ممکن است سعی در پنهان کردن چیزی داشته باشد.

این مقاله زمانی که به کاهش راندمان دیگ بخار میرسد، کاملا سطحی است. با این حال، خریدار برای تصمیم گیری آگاهانه به دانش دایره المعارفی نیاز ندارد.

با پیروی از این مراحل اولیه و پرسیدن چند سوال از پرسنل فروش، یک خریدار بالقوه در راه تصمیم گیری آگاهانه درباره خرید سیستم بخار جدید است.

منبع:

محاسبات راندمان بویلر

شاخص های مؤثر در محاسبات راندمان بویلر، دستیابی به راندمان مطلوب مستلزم وجود استاندارد و نظامی کارآمد برای اعمال این ضوابط و نظام صحیحی برای ترویج و فراگیر نمودن استاندارد و کنترل کیفی تولید بویلر و نظام توسعه آموزش در بخش بهره برداری است.

راندمان بویلر که یکی از پارامترهای شاخص جهت ارزیابی عملکرد بویلر است، تاثیر قابل توجهی بر روی هزینه های مصرف سوخت دستگاه دارد.

خاطر نشان می سازد که در حال حاضر در سطح کشور هیچگونه استانداردی جهت الزام انجام آزمایشات تعیین راندمان های بویلر از سوی مراجع قانونی وجود ندارد و راندمان های ادعا شده بدون انجام محاسبات واقعی و آزمایشات می باشد.

لذا کارفرمایان باید از سازندگان بویلر مدارک مربوط به داده های تست و نحوه محاسبات راندمان بویلر را درخواست کنند تا ضمن بررسی موارد مذکور صحت مشخصات فنی تجهیزات را نیز کنترل نمایند.

این مقاله به منظور شفاف سازی و رفع ابهامات موجود در مفاهیم و تعاریف مورد استفاده در تعیین راندمان بویلرها ارائه می گردد. در این مبحث، اصول پایه و پارامترهای موثر در محاسبه راندمان بویلر ارائه می گردد.

اصول احتراق

عناصر اصلی سوخت شامل کربن و هیدروژن می باشد. هیدروژن به صورت غیر ترکیبی و آزاد نیز در گاز طبیعی یافت می شود. همراه با این مواد، مقدار کمی گوگرد و نیتروژن نیز وجود دارند.

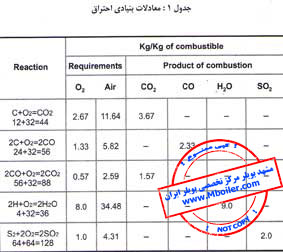

احتراق سوخت، طی یک پروسه اکسیداسیون که همراه با آزاد شدن انرژی حرارتی است صورت می گیرد. واکنش بین اکسیژن موجود در هوا با کربن، هیدروژن و در صورت وجود گوگرد رخ می دهد.

این واکنش در شرایطی رخ می دهد که دما نسبتا بالاست؛ این دما که دمای اشتعال نامیده می شود بین ۴۰۰ تا ۷۰۰ درجه سانتی گراد و بسته به نوع سوخت متغیر است.

اگر هوا به میزان کافی و مناسب تامین شود، کربن به طور کامل می سوزد و به دی اکسید کربن تبدیل می شود. هنگامی که به علت کمبود هوا پروسه احتراق بصورت کامل انجام نمی شود، گاز مونوکسید کربن تولید می گردد.

هیدروژن نیز می سوزد و تولید بخار آب می نماید. در صورت وجود گوگرد، این عنصر نیز در احتراق تولید دی اکسید گوگرد (So2) می کند و ممکن است در ادامه پروسه و ترکیب با ملکول اکسیژن دیگر، تری اکسید گوگرد (So3) تولید شود.

هوا بطور متوسط از لحاظ وزنی شامل ۲۳/۲۱% اکسیژن و ۷۵/۸۱% نیتروژن و مقادیر جزئی آرگون، هلیم و کریپتون می باشد. با در نظر گرفتن تخمینی جزئی، نسبت گازهای متشکله هوا به صورت ۲۳/۲% اکسیژن و ۷۶/۸ % گازهای غیر قابل احتراق است.

از لحاظ حجمی نیز نسبت گازهای تشکیل دهنده هوا به صورت ۲۰/۹% اکسیژن و ۷۹/۱% گازهای غیر قابل احتراق می باشد. عناصر متفاوت ذکر شده به نسبت وزن های ملکولی هر یک از عناصر بشرح ذیل با اکسیژن ترکیب می شوند:

اکسیژن…………………………….O2=32

کربن………………………………..C=12

هیدروژن…………………………..H2=2

نیتروژن…………….……………….N2=28

گوگرد……………………………..S=32

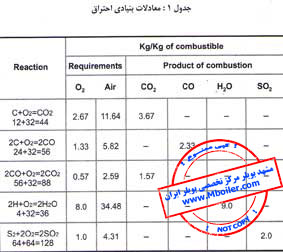

معادلات بنیادی احتراق در جدول ۱ نشان داده شده اند.

تعاریف راندمان

راندمان، شاخص اندازه گیری عملکرد اقتصادی چرخه بقای تجهیزات می باشد. برای راندمان بویلر سه تعریف به شرح ذیل وجود دارد :

الف-راندمان احتراق

ب-راندمان انتقال حرارت

ج-راندمان حرارتی واقعی بویلر

راندمان احتراق

راندمان احتراق مشخصه توانایی مشعل جهت احتراق کامل سوخت است که برابر نسبت تفاضل انرژی ورودی و تلفات دودکش به انرژی ورودی می باشد. عموما محدوده راندمان احتراق بین ۷۵% تا ۸۶% گزارش شده است.

مقدار سوختی که مورد احتراق قرار نمی گیرد و همچنین میزان هوای اضافی در راندمان احتراق تاثیر گذار است. مشعل هایی به راندمان بالا دست می یابند که مقدار سوخت مورد احتراق قرار نگرفته و هم چنین میزان هوای اضافی به حداقل ممکن رسیده باشد.

لذا به منظور اطمینان از احتراق کامل سوخت باید هوا به میزان مناسب تامین شود. بدیهی است ورود هوای اضافی منجر به سرد شدن شعله و نهایتا کاهش راندمان بویلر می گردد.

به منظور حصول اطمینان از واکنش موثر اکسیژن با مواد قابل اشتعال سوخت، هوای مورد نیاز برای احتراق باید در زمان مناسب به سیستم وارد شود.

گازهای حاصله نیز باید در دمای اشتعال و یا دمایی بالاتر باقی بمانند تا زمانی که پروسه احتراق کامل شود. حداکثر دمای گاز حاصل می شود. اختلاط گازها و سرعت انبساط آنها جهت احتراق کامل سوخت بسیار موثر است.

راندمان انتقال حرارت

راندمان انتقال حرارت نشانگر کارآمد بودن مبدل حرارتی بویلر می باشد که توانایی مبدل بویلر جهت انتقال حرارت منحصرا کارآمد بودن مبدل حرارتی بویلر را ارزیابی می نماید، تلفات حرارتی تابشی و کنوکسیونی ناشی از بدنه بویلر و متعلقات مربوطه را در نظر نمی گیرد، از این رو شاخص صحیحی از راندمان واقعی بویلر نبوده و نمی تواند در ارزیابی های اقتصادی مورد استناد قرار گیرد.

خاطر نشان می سازد جهت دستیابی به راندمان بالا، باید انتقال حرارت از شعله مشعل و گازهای حاصل از احتراق تا حد امکان به حداکثر برسد.

در صورتی که دوده بر سطوح حرارتی بویلر بنشیند و یا رسوب املاح و میکروارگانیزم ها در آب بویلر ایجاد گردد، پروسه انتقال حرارت و بالطبع راندمان بویلر کاهش می یابد.

راندمان حرارتی و واقعی بویلر

راندمان سوخت به بخار یا آب، شاخص اندازه گیری همه جانبه راندمان حرارتی واقعی بویلر بوده که کارآمد بودن مبدل حرارتی بویلر را با احتساب کلیه تلفات حرارتی بویلر در نظر می گیرد. لذا این راندمان باید در ارزیابی اقتصادی بویلر مورد محاسبه قرار گیرد.

طبق دستور العمل ASME Power Test Code PTC.4.1 راندمان حرارتی واقعی بویلر توسط یکی از دو روش زیر قابل محاسبه است:

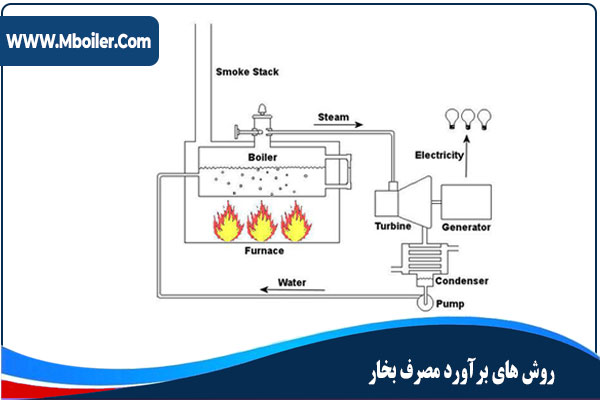

۱-روش انرژی ورودی به خروجی: بر مبنای نسبت انرژی خروجی به انرژی ورودی قابل محاسبه است.

۲-روش تلفات حرارتی: بر پایه احتساب کلیه تلفات حرارتی بویلر بنا شده است و با احتساب تفاضل مقادیر تلفات دودک و تابشی و کنوکسیونی از میزان ۱۰۰% حاصل می شود.

پارامترهای موثر در راندمان بویلر

پارامترهای کلیدی که در راندمان بویلر موثر می باشند، به قرار زیرند:

- دمای گاز خروجی

- تعداد چرخش دود در بویلر

- سطح حرارتی

- هوای اضافی

- تلفات تابشی و کنوکسیونی

- ترکیبات سوخت

- دمای محیط

- مطابق مشعل با بویلر

۱- دمای گاز خروجی

دمای گاز خروجی همان دمای گازهای حاصل از احتراق است که از دودکش بویلر خارج می شوند. دمای گازهای خروجی مورد استفاده در محاسبات راندمان بویلر باید واقعی بوده و از صحت کافی برخوردار باشد به نحوی که انعکاس دهنده مصرف واقعی سوخت بویلر باشد.

طبق مشاهدات عینی، برخی از سازندگان دمای گازهای خروجی را کمتر از میزان واقعی در نظر می گیرند که این امر باعث افزایش کاذب راندمان بویلر می شود. لذا توصیه می گردد که گارانتی بویلر بر اساس دمای واقعی گازهای خروجی عرضه گردد.

لازم به توضیح است که شرایط اقلیمی محل پروژه بر دمای گازهای خروجی تاثیر گذار است و باید مد نظر قرار گیرد. باید توجه داشت در صورتی که دمای گازهای خروجی از دودکش، از حد مطلوبی پایین تر بیاید مشکلات کندانس پدید می آید .وجود بخار آب حاصل از احتراق هیدروژن منجر نشست بخار آب در بدنه دودکش بر می گردد.

در مورد سوخت های حاوی گوگرد نیز در اثر ترکیب گاز تری اکسید گوگرد با بخار آب، اسیدسولفوریک تشکیل می شود. جهت کاهش مشکلات ناشی از پدیده خوردگی که در اثر حضور تری اکسید گوگرد ایجاد می شود، مبانی طراحی باید بر اساس دمای ۲۵۰-۲۷۰ درجه سانتی گراد گازهای خروجی در نظر گرفته شود.

در دماهای مذکور، محصولات احتراق در برگیرنده مقادیر قابل توجهی از حرارت محسوس همراه با گرمای نهان در بخار آب متراکم نشده می باشند.

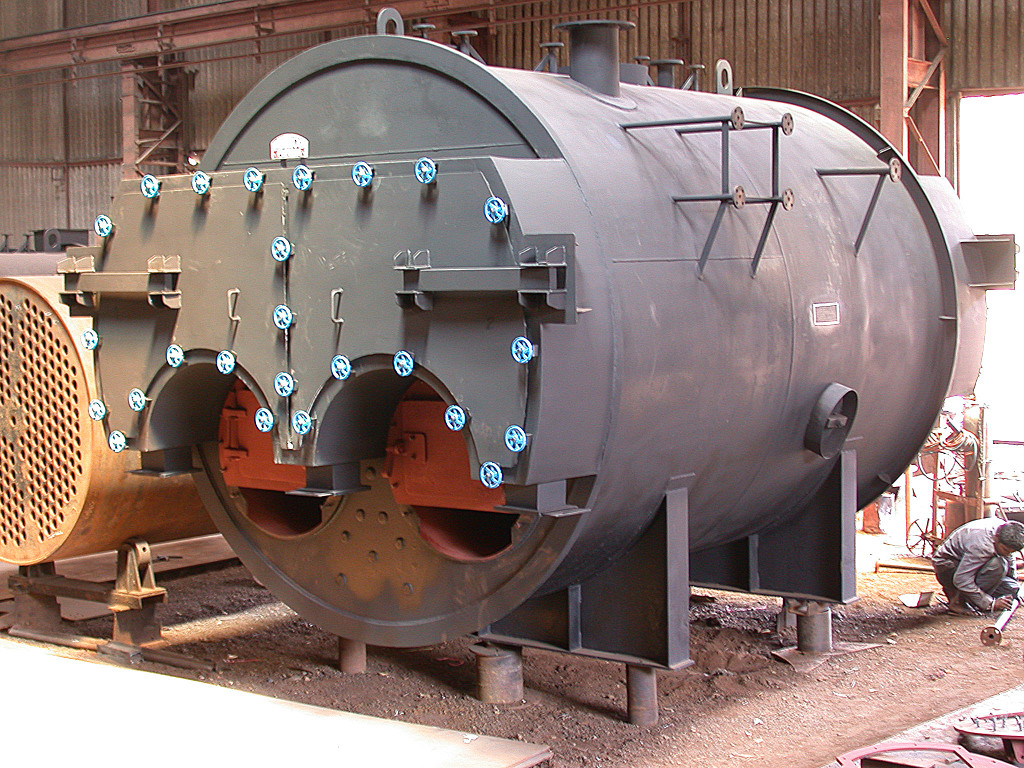

۲- تعداد چرخش دود در بویلر

تعداد پاس هایی که گازهای داغ حاصل از احتراق قبل از خروج از بویلر طی می کنند یکی از عوامل تعیین کننده جهت مقایسه بویلرها می باشد.

بعنوان مثال یک بویلر سه پاس، سه فرصت جهت تبادل حرارتی بین گازهای داغ وآب درون بویلر را فراهم می سازد؛

در نتیجه با توجه به اینکه دمای گاز قبل از خروج از بویلر کاهش یافته و حداکثر انرژی گرمایی جهت تبادل مورد استفاده واقع شده است، بعلت ساختار فیزیکی مبدل حرارتی، راندمان بالاتر و هزینه مصرف سوخت پایین تری را در مقایسه با بویلر دو پاس دارد.

طراحی بویلرهای سه پاس به گونه ای در نظر گرفته شده است که به محض سرد شدن گازهای خروجی، سرعت گازها به حداکثر رسیده که این امر باعث تسهیل در خروج گاز سرد و متعاقبا افزایش راندمان می گردد.

در طراحی بویلرها به گونه ای است که سطح مقطع مطلوب در مسیر هر پاس جهت سرعت مناسب گاز خروجی و انتقال حرارت مهیا شده است.

۳-سطح حرارتی

سطح حرارتی بویلر یکی از شاخص های مهم جهت مقایسه پیشنهادات سازندگان می باشد. بطور کلی سطح حرارتی نشانگر این امر است که بویلر در چه شرایط سختی کار می کند.

بویلرهایی که سطح حرارتی بالایی دارند دارای تنش حرارتی کمتری بوده که منجر به راندمان بیشتر، استهلاک کمتر وعمر مفید بیشتر خواهد شد.

بر اساس بررسی های بعمل آمده برای یک ظرفیت مشخص شده، سطح حرارتی متفاوتی از سوی سازندگان ارائه گریده است که این اختلاف بعضا تا حدود ۵۰% متغیر بوده است. برابر تحقیقات بعمل آمده، سطح حرارتی بویلرها را جهت دستیابی به حداکثر راندمان برابر ۵ فوت مربع به ازای هر اسب بخار بویلر، مبنای طراحی پایه قرار می دهد.

۴-هوای اضافی

مقادیر اکسیژن مورد نیاز جهت انجام واکنش های احتراق، طبق محاسبات در جدول ۱ ارائه شده برای شرایط ایده آل یعنی شرایط استوکیومتریک (Stojchiometric) می باشند.

در عمل، احتراق کامل طبق شرایط ایده آل امکانپذیر نیست و به منظور احتراق کامل هوای بیشتری نسبت به مقادیر تئوری مورد نیاز است. این شرایط ناشی از عدم اختلاط کامل هوا با کل اجزاء مورد احتراق می باشد.

بنابراین هوای اضافی میزان هوایی است که علاوه بر این امر بدان معنا نیست که هوای اضافی بیش از میزان مورد نیاز تامین گردد، چرا که وجود هوای اضافی برای پروسه احتراق یکی از زمینه های اتلاف انرژی در صنایع را فراهم می آورد.

از اینرو میزان هوای اضافی مورد نیاز باید تحت کنترل قرار گرفته وطراحی بویلر به گونه ای انجام شود که احتراق در حداقل هوای اضافی صورت گیرد.تغییرات دما وفشار هوا می تواند باعث نوسانات در میزان هوای اضافی مورد نیاز بویلر شود.

احتراق در مقادیر پایین هوای اضافی منجر به افزایش مونوکسید کربن و تولید دوده در بویلر و نهایتا کاهش راندمان بویلر می شود. با توجه به مطالب ذکر شده، ضرور ی است که مقدار هوای مورد نیاز جهت طراحی برآورد گردد.

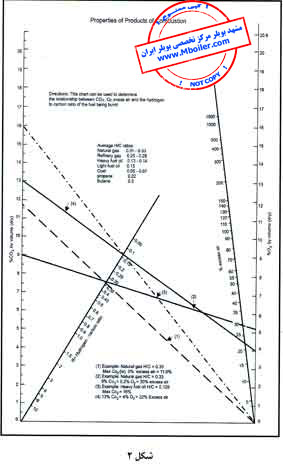

بمنظور سهولت در تعیین مقدار هوای مورد نیاز نمودارهایی برای سوخت مایع و گاز طبیعی تهیه شده است (شکل های ۱ و ۲).

لازم به توضیح است که حجم های ارائه شده برای شرایط استاندارد در دمای ۱۵۰ c و فشار ۱atm می باشند.

در صورت استفاده از دماهای بغیر از ۱۵۰ c از فرمول زیر استفاده می شود:

Vg=V(Ta+273)/288

Vg =m۳……….حجم هوا در دمای مورد نیاز

Ta=۰ C………..دمای واقعی هوای محیط

V= m۳……….حجم بدست آمده از نمودار

۵-تلفات تابشی و کنوکسیونی

انرژی حرارتی بصورت تابشی و کنوکسیونی از بدنه و اجزاء بویلر هدر می رود. تلفات حرارتی تابشی تابعی از دمای سطوح و فاصله تجهیزات تاسطوح سرد و تلفات حرارتی کنوکسیونی تابعی از دما و سرعت هوای محیط است.

میزان تلفات مذکور تابعی از ابعاد بویلر و دما وفشار کاری بویلر می باشد که بر روی راندمان بویلر تاثیر گذار است.با در نظر گرفتن حداقل دمای بدنه بویلر و ضخامت و دانسیته مناسب عایق ، تلفات حرارتی را به حداقل رسانده است که باعث افزایش راندمان واقعی بویلر گردیده است.

۶- ترکیبات سوخت

ترکیبات شیمیایی سوخت تاثیر به سزایی بر روی راندمان بویلر دارد. بنابراین به منظور دستیابی به محاسبات واقعی راندمان، صحت مقادیر ترکیبات سوخت مورد استفاده باید بررسی گردد، چرا که در نظر گرفتن سوختنی با مشخصات ایده آل راندمان را به طور غیر واقعی افزایش می دهد.

۷-دمای محیط

دمای محیط اثرات قابل توجهی بر روی کارایی بویلر دارد .هنگام بررسی محاسبات راندمان شرایط دمایی محیط باید مد نظر قرار گیرد. از اینرو به منظور دستیابی به راندمان بالاتر ، توصیه می شود که هوای محیط اطراف بویلر گرم باشد.

۸- تطابق مشعل با بویلر

نحوه عملکرد بویلر بر مبنای قابلیت و توانایی مشعل و بویلر و کنترل کارکرد هماهنگ آنهاست. مشعلی که تطابق لازم با بویلر را نداشته باشد، راندمان پائین تری داشته و هزینه های مصرف انرژی و تعمیر و نگهداری بیشتری را به دنبال خواهد داشت.

بررسی تاثیر ارتفاع بر راندمان دیگ بخار

وقتی که از دیگ بخار در ارتفاع بالا استفاده می کنیم چه اتفاقی میافتد؟

تاثیر ارتفاع بر دیگ بخار انکارناپذیر است برای مثال در یک دستگاه بویلر که برای تولید ۵۰۰۰ کیلوگرم/ ساعت بخار با حرارت ۱۰۰ درجه سلسیوس در ارتفاع سطح دریا طراحی شده است اگر به ارتفاع بالاتری منتقل شود نه تنها مقدار بخار تولیدی اش افزایش پیدا نمیکند بلکه اینکار باعث تولید بخار کمتری خواهد شد.

بدلیل اینکه در نتیجه کاهش تراکم هوا در ارتفاع بالاتر، بویلر میزان حجم هوای مصرفی مشابه را استفاده میکند در حالی که جرم هوا کم خواهد شد.

این امر باعث کاهش مصرف سوخت و همچنین کاهش میزان بخار تولیدی خواهد شد. با توجه به کاهش جریان جرمی گازها از طریق لوله های دیگ بخار، انتقال حرارت کنترلی نیز کاهش می یابد که موجب کاهش میزان تبخیر می شود.

برای فرایند احتراق و سوختن نیاز است که دستگاه میزان هوای ثابتی دریافت کند. در ارتفاع بالاتر مقدار اکسیزن به صورت آماری کاهش پیدا میکند و دیگ بخار همانند انسان توانایی خو گرفتن با شرایط جدید را ندارد.

در ارتفاع بالاتر اگرچه دستگاه دمنده تعبیه شده در دیگ بخار حجم هوای یکسانی را برای دستگاه فراهم میکند اما از آنجا که تراکم هوا (بطور خاص اکسیژن) کاهش پیدا کرده در نتیجه احتراق کاهش پیدا کرده، میزان سوخت کمتری مصرف شده و در نهایت بخار کمتری تولید می شود.

راهکارهای مقابله با تاثیر ارتفاع بر دیگ بخار

بنابراین می توان نتیجه گرفت که دیگ بخار با ظرفیت مشخص در صورت انتقال به سطوح بالاتر خروجی موردنظر را تولید نخواهد کرد. بنابراین لازم است بر میزان جریان جرم هوا برای احتراق به جای جریان حجمی هوا تمرکز شود.

در ارتفاعات بالاتر دمای جوی کاهش می یابد، بنابراین برای افزایش کارایی دیگ بخار، باید برای افزایش دمای آب و هوای ورودی دستگاه نیز تمرکز شود. همچنین برای جلوگیری از تلفات حرارتی به علت جابجایی و تابش آفتاب، باید عایق بندی مناسب تمام تجهیزات انجام شود.

مجله تاسیسات شماره ۱۴۱

|  |  |  |  |  |