در صنعت امروز، هزینه تولید انرژی از اهمیت بالائی برخوردار است. هزینه های تولید بخار یکی از مهم ترین هزینه ها در صنعت می باشد. در این مطلب و دو مطلب بعدی با نام بررسی هزینه های تولید بخار به بررسی کامل آن خواهیم پرداخت.

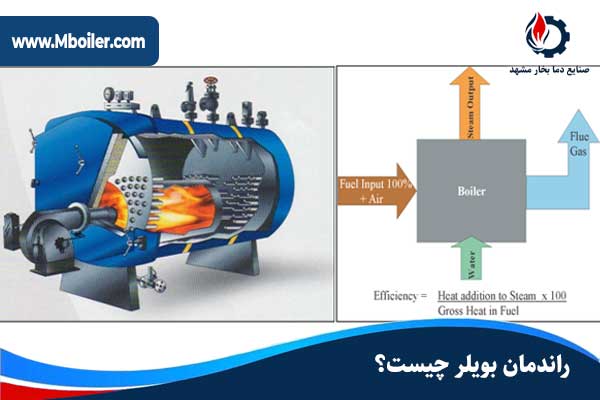

راندمان بویلرها

یک بویلر و دیگ بخار مدرن معمولا با راندمانی بین 80 تا 85 درصد کار خواهد نمود. لوله های توزیع بخار بعد از دیگ و بویلر تا مصرف کننده ها نیز مقداری انتقال حرارت به محیط بیرون خواهند داشت که با عایق کاری مناسب کم تر از 5% کل انرژی بخار تولیدی می باشد.

انرژی موجود در آب بلودان دیگ بخار قابل بازیافت بوده و از بخار فشار پائین حاصل در کاربردهای گرمایشی استفاده مجدد می گردد و کندانس کل مجموعه به مخزن تغذیه بویلر برخواهد گشت. با نصب اکونومایزر در دیگ های بخار، راندمان کلی تا 87% قابل افزایش است. این میزان کمتر از راندمان 100% در سیستم های گرمایشی الکتریکی است ولی هزینه های شاخص بهره برداری از هر دو سیستم باید مقایسه شود.

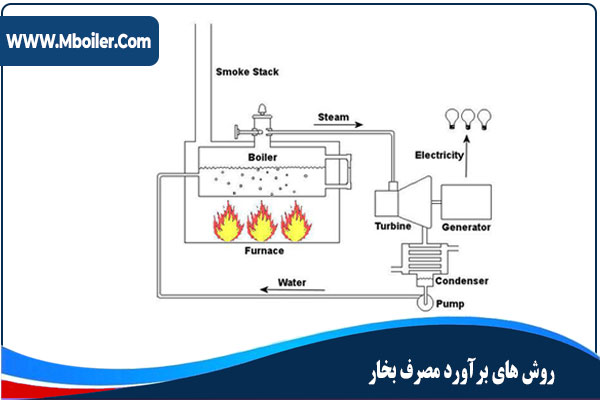

اجزاء سایت های بخار از راندمان بالائی برخوردار می باشند. تله های بخار فقط اجازه تخلیه کندانس را داده و بخار را به سیستم بخار بر می گردانند. بخار فلاش ناشی از کندانس با استفاده از ظروف فلاش (Flash Vessel) قابل بازیافت و استفاده است.

بررسی هزینه های تولید بخار در كشور انگلستان:

جدول زیر نشان دهنده قیمت انواع سوخت ها در انگلستان در سال 2001 می باشد.

سوخت |

اندازه سایت مصرفكننده بخار |

قیمت سوخت در سال 2001 در انگلستان بر حسب پوند |

| زغال سنگ (پوند بازا هر تن) | كوچك

متوسط بزرگ |

55.49

46.04 33.58 |

| سوخت سنگین (پوند بازا هر تن) | كوچك

متوسط بزرگ |

142.73

136.15 119.54 |

| گازوئیل (پوند بازا هر تن) | كوچك

متوسط بزرگ |

230.48

224.61 204.30 |

| kWh برق (پنس بازا هر) | كوچك

متوسط بزرگ |

4.89

3.61 2.76 |

| kWh گاز (پنس بازا هر) | كوچك

متوسط بزرگ |

110

0.98 0.78 |

جهت درک بهتر مثال واقعی بررسی هزینه های تولید بخار در این قسمت بصورت دقیق بیان شده است. بررسی تعویض سیستم بخار یک بیمارستان در انگلستان

مثال واقعی بررسی هزینه های تولید بخار:

تصمیم به تعویض سیستم بخار بیمارستان UK WEST COUNTRY:

در سال 1990، بیمارستانی در غرب کشور انگلستان تصمیم به تعویض سیستم قدیمی بار بیمارستان با سیستم آب داغ جدید گرفت و چند دیگ ابگرم گازسوز اضافه نمود. اگر چه سیستم های جدید بخار کاملا مدرن و پر راندمان هستند، ولی گاها سیستم های قدیمی دچار مشکلاتی هستند که کاربر را به تصمیم گیری در مورد تازه سازی سیستم یا تعویض آن وا می دارد.

بودجه مالی در نظر گرفته شده در عرض سه سال 57/2 میلیون پوند بوده است. با مشاوره با متخصصین فنی بیمارستان دیده شد به جای تغییر سیستم به آب داغ، تنها با صرف بودجه 2/1 میلیون پوند در طول ده سال می توان کل سیستم بخار موجود دیگ ها، لوله ها و مبدل های حرارتی را تعویض و تازه سازی نمود.

همچنین مشکلات این کار بسیار کم تر از تعویض کل سیستم بوده و به تخصص کمتری نیازمند است . در واقع حرکت به سمت سیستم آبداغ (HTHW) هزینه ای بالغ بر 2/1 میلیون پوند بیشتر از تازه سازی سیستم بخار موجود داشت.

دلایل اولیه جهت تعویض کل سیستم بخار بدین شرح بود:

-هزینه تعمیرات و بهره برداری از سیستم آب داغ پائین تر از سیستم بخار انگاشته می شد.

-سیستم بخار موجود، دیگ ها و لوله ها احتیاج به تعویض داشتند.

هزینه تعمیرات جهت سیستم های بخار شامل مبدل ها، تله های بخار، شیرهای فشار شکن، سیستم سختی گیری و آماده سازی آب ورودی و همچنین تعویض لوله های کندانس بوده و هزینه های بهره برداری شامل آماده سازی اب، هزینه تهیه آب، پرسنل مستقر در موتورخانه، اتلاف حرارتی مبدل ها، بلودان دیگ و تله ها بود.

هزینه تقریبی سالیانه بهره برداری از سیستم اب داغ بجای بخار در نگاه اول در جدول زیر مشخص شده است.

| سیال حامل انرژی | بخار | آب داغ دما بالا |

| سوخت | 245000 | 180000

37500 |

| نیازبه حضور دائم اوپراتور | 57000 | 0 |

| نگهداری | 77000 | 40000 |

| عملیات شیمایی آب | 8000 | 0 |

| آب | 400 | 100 |

| برق | 9000 | 12000 |

| قطعات یدكی | 10000 | 5000 |

| كل | 406400 | 274600 |

دلایل اولیه دیگر جهت استفاده از بویلرهای آبی جداگانه:

-اتلاف اولیه خطوط اصلی و کلکتورها کاهش می یابد.

-اندازه دیگ ها کوچکتر خواهد بود.

با نگاه اولیه به هزینه های عنوان شده در بالا به نظر می رسد سیستم اب داغ مناسب تر از سیستم بخار می باشد. سیستم اب داغ جدید هزینه ای خرید اولیه بالغ بر 1953000 پوند بعلاوه هزینه سالیانه 274600 پوند (جهت تعمیرات و نگهداری ) را به سیستم تحمیل می کرد و تمام این هزینه جهت کاهش هزینه های تعمیرات و نگهداری سیستم بخار بمیزان 130000 پوند در سال بود.

در ادامه مطلب بررسی هزینه های تولید بخار در یک مثال واقعی در این مطلب به ایرادات محاسبات میپردازیم و راه های رفع آن را ارائه می دهیم.

پارامترهای زیر در زمان بررسی هزینه های تولید بخار از قلم افتاده و باید در محاسبات منظور می شده است:

- تقلیل هزینه به میزان 130000 پوند از تفاضل 274600 – 406400 حاصل شده است. هزینه سوخت مصرفی می توانست با استفاده از سیستم بازیافت حرارت کندانس تا حد سیستم آبداغ بمیزان 65000 پوند پائین آمده و کل هزینه سیستم بخار را به 400341 پوند می رساند.

- پارامتر دیگری که اشاره می شد عدم نیاز بویلر آبداغ به نیروی انسانی است.

باید به خاطر داشت که بویلرهای بخار مدرن امروزی احتیاجی به نیروی انسانی دائم در موتورخانه نداشته و بصورت اتوماتیک عمل می نمایند.

- کاهش هزینه های نگهداری سیستم به میزان 37000 پوند بسیار خوشبینانه منظور شده است چرا که تعداد بویلرهای زیاد تر بعلاوه مولدها و رطوبت زن های بخار جدید مطمئنا هزینه نگهداری بیشتری را به سیستم تحمیل می نمود.

- هزینه های سوخت و اب مولدهای بخار جدید در محاسبات منظور نشده است .

- پیشنهاد جایگزینی مبدل های حرارتی فرسوده بخار به آب با استفاده یکسره از سیستم آب داغ:

با دقت بیشتر دیده می شود که مبدل های بخار به آب دارای راندمان حدود 84% بوده و تقریبا تمامی 16% مابقی نیز به بویلر بازگردانده می شود.

بویلرهای آب داغ بسختی قادر به تامین راندمان 84% بوده و مابقی انرژی از طریق دودکش اتلاف خواهد شد. همچنین مبدل های اب داغ بزرگتر و پیچیده تر می باشند که از لحاظ فضای نصب قابل توجه می باشد.

- مورد دیگر هزینه تعویض لوله های کندانس بود. علت این امر خوردگی لوله ها بعلت وجود گازهای نامحلول و اکسیژن بوده است که می توانست طی عملیات فیزیکی و شیمیایی رفع گردد. تعویض سیستم به این علت مانند تعویض ماشین به علت پر بودن زیر سیگاری آن است.

- نیاز به بازرسی مبدل های بخار به آب یکی دیگر از موارد اشکال بود در حالیکه مبدل های حرارتی آب به آب نیز نیاز به بازرسی دارند.

- ایراد اولیه دیگر استفاده از شیرهای فشار شکن در سیستم بخار بود. در عوض سیستم آبی نیز احتیاج به شیر سه راهه با تعمیرات و نگهداری زیاد دارد.

-

- هزینه آب تغذیه و عملیات شیمیایی در سیسیتم بخار مورد سوال دیگری بود. در حالیکه سیستم آبی نیز هزینه های مشابه دارد . همچنین باید توجه داشت که در صورت نیاز به تعمیرات قسمتی از سیستم بخار، قسمت مورد نظر به راحتی جدا شده و تخلیه می گردد، در حالیکه در سیستم آبی قسمت بزرگی از سیستم از مدار خارج شده و زمان تخلیه طولانی را خواهد داشت و بعد از تعمیرات می باید مجددا پر از اب و هواگیری شود.

پس از بررسی هزینه های تولید بخار در سیستم فوق، کارشناسان و مهندسین بیمارستان متوجه شدند که اکثر شواهد اولیه ناقص بوده و سپس تصمیم به احیاء سیستم بخار جدید با تجهیزات مدرن و بازگرداندن سرمایه زیادی به بیمارستان گرفتند.

|

|

|

|

|

|