امروزه از ديگ بخار (بويلر بخار) در صنايع غذایی، سيستم های گرمايشی و نيروگاه ها استفاده میگردد و آنچه مشخص میباشد اين است كه استفاده از ديگ بخار از اوايل قرن هجدهم ميلادی با پيدايش ماشين بخار در صنعت رايج گرديده است.

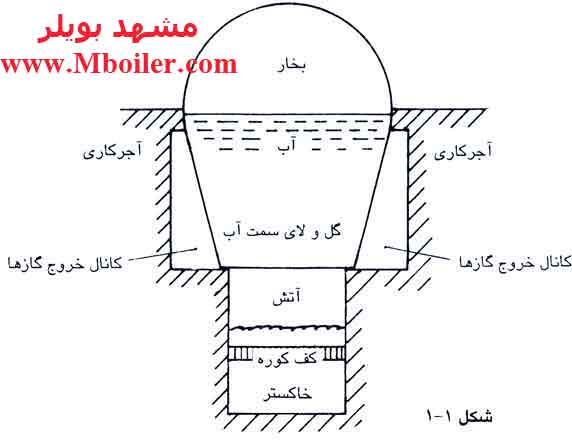

ديگ اوليه از ظرف سر بسته ای از ورق های آهنی كه بر روی هم برگردانده شده و پرچ شده بودند در اشكال كروی ساده تا انواعی پيچيده تر نظير ديگ های واگن وات كه شبيه واگن سر پوشيدهای بود ساخته میشدند.

اين ظروف بر روی ديوارهای از آجر بر روی آتش قرار داشتند و برای رساندن حرارت به نقاطی از ظرف كه مقابل آتش نبودند از كانال های آجری استفاده می شد.

اين ديگ ها را بيرون سوز مینامند و بزرگترين اشكال آن ها ايجاد رسوب و لجن در پايين ترين نقطه يعنی بالای سطح داغ آتش بود كه سبب جلوگيری تماس فلز و آب میشد.

كه نتيجه آن بالا رفتن درجه حرارت فلز( حدود 500 درجه سلسيوس) و تغيير شكل و در نهايت سوختن آن بود و هر چند فشار كاری ديگ های آن زمان در حدود فشار اتمسفر بود وليكن اين مشكل باعث خراب شدن و يا مواردی تركيدن ديگ میشد.

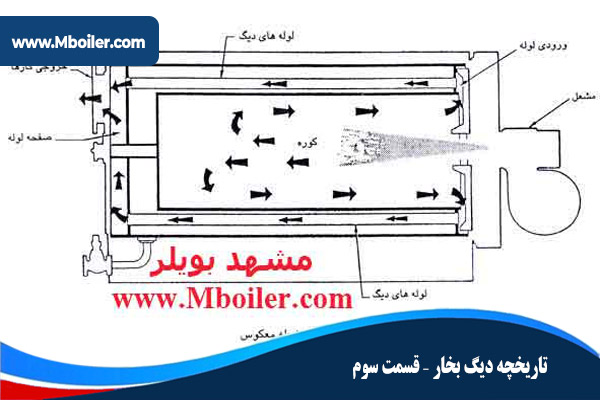

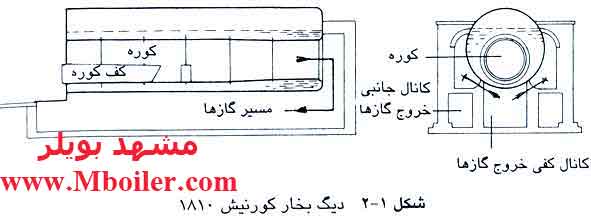

با افزايش تقاضا برای توليد ديگ های با فشار بالاتر، ساخت ديگ هايی كه درون سوز بودند آغاز شد كه از استوانه های فلزی ساخته میشدند و كوره نيز به شكل استوانه در درون مخزن استوانهای قرار میگرفت و محصولات احتراق كه در آن زمان بيشتر به صورت جامد (زغال سنگ) بودند از روی صفحهای مشبك به درون كوره انتقال میيافتند و درون كوره بخار میسوختند.

در اين ديگ بخار اوليه برای بهره برداری از دمای گازهای خروجی دودكش، از طريق انتقال آنها از كوره به كانال های تعبيه شده در زير مخزن استوانه ای و در نهايت هدايت به سمت دودكش خروجی دیگ بخار اقدام به بالا بردن راندمان مینمودند.

وليكن با توجه به اينكه فلز مخزن زير كوره كه به دليل جمع شدن گل و لای حاصل از آب و كاهش تماس آن با آب مخزن دیگ بخار دارای دمای بيشتری می شد، همان مشكل تغيير خاصيت فلز تا حدودی وجود داشت هرچند دمای گازهای كانال خيلی كمتر از قبل بود.

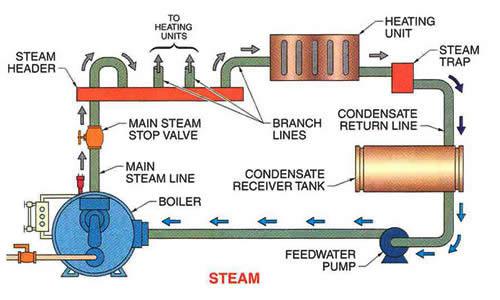

در ادامه فرآيند پيشرفت توليد ديگ بخار صنعتی، ديگ های معروف به لوله آتشی عقب خشك (Fire Tube & Dry Back) طراحی و ساخته شدند كه در اين ديگ ها با قرار دادن لوله های متعدد داخل مخزن دیگ بخار، گازهای داغ انتهای كوره را از داخل آنها عبور داده و در نهايت از قسمت دودكش دیگ بخار خارج میشدند.

ولی از مشكلات اين ديگ ها وجود سطح عايق كاری شده در انتهای كوره بود كه علاوه بر اتلاف انرژی حرارتی، حين كار و يا انتقال در اثر لرزش و ضربه های ايجاد شده در كوره باعث صدمه ديدن عايق كاری و در نتيجه سوختن فلز انتهای كوره میگرديد كه اين مشكل در نسل بعدی ديگ بخار صنعتی با قرار دادن انتهای كوره در داخل آب تا حدود زيادی مرتفع گرديد و سطح حرارتی ديگ افزايش يافت.

در اين طرح كه به نام طرح لوله آتشی و عقب تر (FierTube & WetBack) معروف میباشد به طور معمول بسته به ظرفيت دیگ بخار از لحاظ انرژی حرارتی ورودی به دو صورت: دو پاس و سه پاس، طراحی و ساخته میشوند راندمان حرارتی در ديگ های جديد با اعمال سطح حرارتی قابل قبول و عايق كاری مناسب به حدود 85% قابل دستيابی میباشد.

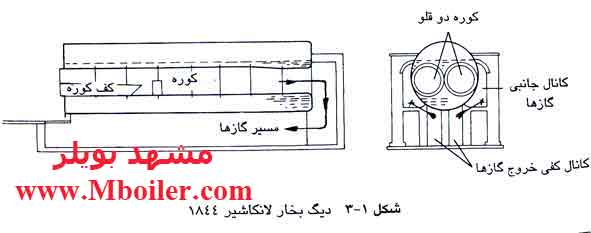

گامی هر چند كوتاه به دنبال دیگ بخار (بويلر) كورنيش تك كوره ای برداشته شد و آن دیگ بخار بزرگتر دو كوره ای لانكاشير بود كه تحت امتياز FAIRBAIRN و HETHERINGTON در سال 1844 به ثبت رسيد (شكل 1 – 3) كه تا اوايل دهه 1950 ميدان دار ديگ های صنعتی بود.

احتمالا بيش از هزار عدد از اين بويلر بخار هنوز در انگلستان كار میكنند، گرچه امروزه آنها را با نوع پرصرفه تر و چند لوله ای به نام ” ECONOMICS” جايگزين مینمايند.

بايد در نظر داشت كه هر چه سطوح در معرض حرارت ديگ بخار زيادتر باشد مقدار حرارت جذب شده از مصرف مقدار معينی سوخت، يعنی بازده بازيافت حرارتی، بيشتر خواهد بود. برای اين منظور تعداد بيشماری لوله های باريك كه از آن ها گازهای گرم جريان دارد و در داخل اب قرار دارند عامل ازدياد سطوح گرم هستند و در عين حال نيازی به كانال گازهای گرم در پايين دیگ بخار و دو طرف آن نخواهد بود.

اين نوع ديگ ها يكپارچه میباشند. مطابق بخش 12 – 4 – 1 هر چه لوله ها بلندتر و باريكتر باشند، سطوح انتقال حرارت كارايی بيشتری خواهند داشت. اين ديگ های چند لولهای برای ظرفيت معينی، كم حجم تر از نمونه های پيشين خود هستند و نيازی به آجركاری ندارند. اين ديگها در كشتی ها و لكوموتيوها كه فضا نقش تعيين كننده دارد، كاربرد زيادی دارند.

دیگ بخار در کشتی

تعدادی از ديگ های اوليه كشتیها جهت استفاده بيشتر از فضا، دارای سطح مقطع چهار گوش بودند كه بر اثر پارگی گوشه ها، منجر به انفجارات شديد اين ديگ ها گرديد.

ظروف تحت فشار داخلی، تمايل دارند كه به حالت كروی در ايند و بنابراين مكان های غير كروی ظروف، تحت تنش شديد قرار دارند. نزديك ترين شكل عملی و ممكن ديگ بخار، به خصوص اگر انتهای ديگ ها گنبدی شكل باشد، استوانه است. طرحی از ديگ استوانهای در اوايل سال های 1800 به ثبت رسيد كه هدف آن تحمل فشار 200 bar بود.

در اين طرح پيشنهاد شده بود كه چنين استوانه ای بايد از جنس مس و با ضخامت 46 mm ساخته شود، ولی سابقه ای از ساخت اين نوع ديگ در دست نيست. همچنين قرار بود اين ديگ برون سوز باشد كه به نوبه خود موجب مشكلاتی میگرديد، ولی شكل كروی ديگ، برون سوز بودن ديگ را توجيه نمیكند.

امروزه نيز با داشتن آلياژهای فولادی مختلف، در سطح جهانی از ساخت ديگ لوله – آتشی با ضخامت بيش از 22mm كه در معرض آتش يا گازهای داغ باشد، خودداری میشود. اين امر به منظور جلوگيری از تنش های حرارتی فوق العاده در فلز میباشد.

سرانجام همه ديگ های كشتی ها را استوانه ای ساختند ولی به علت محدوديت وزن و اندازه، از آجر كاری و ساخت كانال های جانبی خودداری گرديد و از ديگ های چند لوله ای و كوره های درون سوز- تا چهار كوره – استفاده شد.

گازهای داغ كوره ها وارد محفظه های جداگانه ای با ديواره های لوله – آبی در عقب كوره میگرديد و از آنجا با يك چرخش 180 º وارد يك سری لوله های با قطر حدود 75 mm میشد. بعد از عبور از داخل اين لوله ها، گازها وارد دودكش قيفی شكل میشدند. اين دیگ بخار را ديگ های بخار دو كاناله میناميدند.

ديگ اسكاچ

بعدها، ديگ های سه كاناله ساخته شد كه در آن، گازها از طريق يك سری لوله های ديگر به قسمت عقب كوره بر میگشت. اين ديگ ها را ديگ های اسكاچ دريايی میناميدند كه از سال های 1850 تا پيدايش موتورهای ديزل و جايگزينی آنها كاربرد داشتند.

به تدريج ديگ های اسكاچ را در خشكی به كار بردند و چون محدوديت جا نبود از آجر كاری نيز استفاده شد و آنها را بلندتر ساختند. اين ديگ ها را در انگلستان به نام اقتصادی و در آمريكا هنوز به نام اسكاچ میشناسند.

اين ديگ ها به علت ارزانتر، با صرفه تر و كوچكتر بودن از ديگ های لانكاشير تا اوايل سال های 1930 با آن به رقابت پرداختند. ديگ های اسكاچ فوق ابتدا داری قسمت های عقبی عايق كاری شده بودند، ولی بعدها اين ديواره ها را با ديواره های لوله – آبی پوشاندند.

شكل های 1 – 4 / الف و 1-4 / ب به ترتيب ديگ های اقتصادی دو كاناله با محفظه های عقبی عايقكاری شده كه به نام ديگ های DRY-BACK معروفند را نشان میدهند.

ديگ هاي سه كاناله اقتصادی دارای مشكل عمده ناشی از استفاده صفحه لوله مشتركی جهت كانل دوم و سوم بودند. گازهای ورودی به كانال دوم دارای دمای 1000 º c بود كه پس از خروج از كانال سوم تا 250 º c تقليل میيافت.

بنابراين، صفحه لوله در معرض دو اختلاف دمای شديد قرار داشت كه باعث تنش و در نهايت نشتی انتهای لوله ها میشد.

تاریخچه دیگ بخار (بویلر)

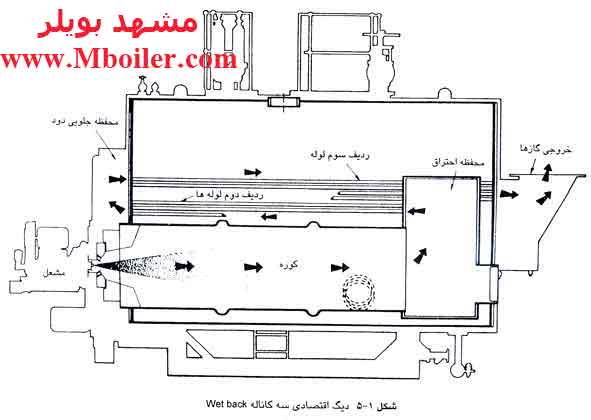

در 1935 شركت لینكلن در Ruston و Hornsby ساخت دیگ سه معبره جدیدی را بر اساس دیگ های سه كاناله دریایی اسكاچ به ثبت رساند.

طرح جدید متشكل صفحه لوله های مشترك را كه تحت دو اختلاف دمای زیاد قرار داشتند از طریق ایجاد صفحه لوله جداگانه برای هر یك از كانال ها، برطرف ساخت. (شكل 1 – 5)

دیواره های محفظه عقبی كوره با دیواره لوله – آبی مجهز شد و دیواره جلویی، خروجی گازهای كوره و ورودی گازها به سری لوله های معبر دوم را تشكیل می داد.

این دیواره لوله آبی در انتهای كوره دیگ بخار كه به نام WET_BACK نیز نامیده می شد این مزیت را داشت كه سطوح عایق كاری اتلاف حرارت را تبدیل به سطوح مفید و جاذب حرارت نمود.

گازهای كوره پس از عبور از جلوی دیگ بخار، در محفظه دود مقابل دیگ بخار، تغییر جهت داده و از طریق سری لوله های كانال سوم به قسمت عقبی دیگ وارد می شود. این سری لوله به صفحه لوله جداگانه ای در عقب دیگ بخار، متصل می گردند.

صفحه لوله جلویی دیگ بخار، سری لوله های كانال دوم و ورودی های كانال سوم را در خود جای داده كه بدین طریق مشكل اختلاف دما وجود ندارد زیرا دمای گازهای خروجی كانال دوم و ورودی كانل سوم تقریبا یكسان هستند. این ساختار جدید دیگ بخار امروزه در همه جا رواج دارد.

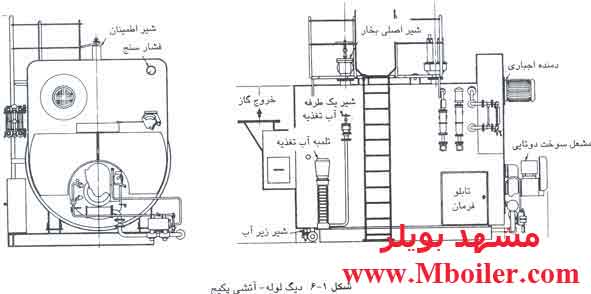

دیگ بخار پکیج

پیشرفت عمده دیگری نیز در آمریكا صورت گرفت. در زمان جنگ جهانی دوم نیاز شدیدی به تامین بخار در تاسیسات جبهه ها احساس گردید و ضرورت داشت كه نصب و راه اندازی این دیگ ها در كمترین زمان انجام شود.

قبل از این، پوسته دیگ بخار با قطعات آتشكاری، تلمبه ها، شیرها و دمنده های تولیدكنندگان مختلف، در محل نصب، تجهیز می گردید ولی از این زمان به بعد دیگ بخار با همه این قطعات به صورت كامل و آماده به كار نصب می گردید. این نوع دیگ بخار را به نام پكیج یا یك پارچه می نامند و شامل دیگ با همه این قطعات به صورت كامل و آماده به كار نصب می گردید.

این نوع دیگ (بویلر) بخار را به نام پكیج یا یك پارچه می نامند و شامل دیگ بخار اسكاچ سه معبره و dry-back است كه بر روی یك پایه نصب شده است. پس از جنگ، این نوع دیگ های یكپارچه عمومیت یافتند و جزء دیگ های با ظرفیت بسیار بالای لوله – آتشی، سایر دیگ ها را از این نوع ساختند.

مطابق شكل 1-6 این دیگ ها را به صورت كامل با همه قطعات كمكی، پس از مونتاژ و آزمایش در كارخانه، آماده به كار حمل می نمایند. این دیگ ها عموماً سه كاناله و از نوع wet-back می باشند.

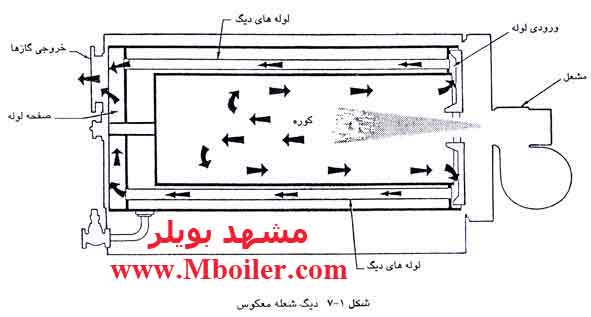

دیگ شعله معکوس

دیگ های كوچكتر، مخصوص دیگ های آب گرم كن را از نوع دیگ شعله معکوس می سازند. كوره این دیگها فقط در یك طرف باز است و شعله مشعل در مركز كوره به سمت عقب كوره كه بسته است میتابد. گازهای حاصل از احتراق به صورت متحدالمركز (concentric) در اطراف شعله به عقب برمی گردند(شكل 1-7). تنها كانال لوله های این كوره نیز به طور متحدالمركز در اطراف كوره قرار گرفته است.

چون این دیگ فقط یك كانال دارد، وسایلی جهت تشدید اغتشاش گازهای گرم در نظر گرفته شده كه باعث افزایش انتقال حرارت و كاهش دمای گازهای خروجی می شوند.

ناحیه انتهایی كوره عملاً به علت بسته بودن آن و بالا بودن فشار، از نظر جریان گاز ها راكد و غیر فعال است. قابل ذكر است كه طراحی مشعل به نحوی است كه ایجاد شعله ای بلند، باریك و نفوذی می نماید. شعله ای كوتاه و چتری باعث كشیده شدن توسط گازهای گرم خروجی و ادامه احتراق در لوله های دیگ بخار است كه منجر به افزایش دمای فلز در این نواحی می گردد.

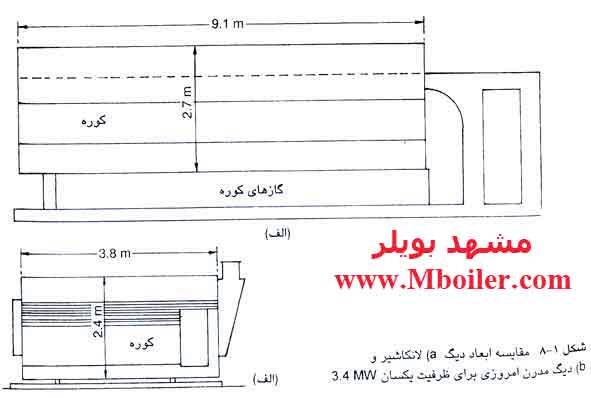

شكل 1-8 مقایسه ای از اندازه های دیگ بخار لانكاشیر و دیگ بخار مدرن امروزی را برای ظرفیت یكسان 3.4 mw نشان میدهد.

بازده دیگ بخار لانكاشیر بر اساس ارزش گرمایی ناخالص سوخت و در شرایط مطلوب 65% است، حال آن كه دیگ امروزی، با همان شرایط، 80% بازدهی دارد. نتیجه این امر نشان دهنده حدود 20% صرفه جویی در سوخت است.