تعریف ضربه قوچ یا ضربه چکش چیست؟

بر طبق تعریف به ضربه موج فشار قوی پدید آمده ناشی از انرژی جنبشی سیال در حال حركت (كندانس) در اصطلاح ضربه قوچ یا ضربه چكش (water hammer) گفته میشود.

آگاهی هرچه بیشتر از طبیعت و شدت ضربه قوچ آب در سیستم های بخار و كندانس به ما این اجازه را میدهد كه از بروز خطرات احتمالی و وقوع خسارت های مالی و جانی توسط این نیروی مخرب جلوگیری كنیم.

بنابراین لحاظ كردن پدیده ضربه چکش در ملاحظات اولیه طراحی یك سیستم بخار جهت اطمینان از عملكردهای مطلوب سیستم، افزایش ایمنی، كاهش هزینه ها و كاهش زمان توقف سیستم و …، امری ضروری است.

تجربه نشان داده است كه وقوع این پدیده در بدترین حالات خود علاوه بر تخریب بسیار گسترده در سیستم، موجب مجروح شدن پرسنل نگهدار و یا حتی فوت آنها گردیده است.

ضربه قوچ آب اساسی ترین مشكل در سیستم های بخار

متاسفانه حدود 82% از سیستمهای بخار و كندانس در حال حاضر با انواع مختلفی از ضربه قوچ (ضربه چكش) دست و پنجه نرم میكنند. بسیاری به اشتباه معتقدند كه ضربه چكش آب، جزء طبیعت یك سیستم بخار و كندانس بوده و بروز آن در اینگونه سیستم ها امری اجتناب پذیر است.

در حالیكه بروز این پدیده امری غیرطبیعی و كاملا نامعقول است و هیچگاه در سیستم هایی كه به درستی و با در نظر گرفتن استانداردها طراحی شده اند، رخ نخواهد داد.

این پدیده می تواند در خطوط بخار و خطوط كندانس به طور مجزا رخ دهد ولی شدت اثر آن عموما در سیستم های 2 فازی كه در آنها بخار و كندانس همزمان با یكدیگر حضور دارند، مخرب تر میباشد.

مشکلات ناشی از کم آبی دیگ بخار

اثرات ناشی از ضربه چكش آب

همانطور كه گفته شد، اثرات مخرب ناشی از این پدیده را نمی توان دست كم گرفت. تشكیل كندانس در یك سیستم بخار به دلایل مختلفی از قبیل تبادل حرارتی بخار با سطح لوله ها در هنگام خاموشی سیستم و عدم تخلیه صحیح و به موقع كندانس تولیدی روی میدهد.

ایجاد جریان فشار قوی از آب در داخل لوله ها و برخورد ناگهانی آن با جدارههای داخلی سیستم باعث اعمال ضربه و نیروی بسیار شدید (ضربه چكش) و صدمه به المان ها، اتصالات و شیرآلات بكار رفته در طول مسیر میشود.

از اثرات مخرب ناشی از وقوع ضربه قوچ می توان به موارد ذیل اشاره نمود:

- ایجاد ترك بر روی بدنه شیرآلات، تله های بخار و تخریب اجزای داخلی آنها از قبیل سیت وپلاگ، شناور، كپسول های ترموستاتیكی و…

- اعمال تنش های سنگین و كاهش دقت عملكرد تجهیزات ابزار دقیق مانند مانومتر، ترمومتر، فلومتر و سنسورها.

- ایجاد شكست و ترك در اتصالات بكار رفته نظیر زانو، سه راه، درپوش، فلنج ها.

- اعمال فشار شدید بر ساپورت ها و تكیه گاه های بكار رفته در سیستم لوله كشی و تخریب آنها.

- ایجاد شكستگی و ترك در محلهای جوش و نشت بخار.

- اعمال فشار و تخریب دستگاه های بكار رفته در موتورخانه از قبیل شكستن لولههای درون مبدل های حرارتی یا منابع كویلی.

- كاهش ایمنی جهت پرسنل نگهدار.

وقوع ضربه چكش آب عموما با سر و صدای زیادی كه در داخل سیستم بوجود میآورد، قابل تشخیص است و در صورت هوشیار بودن پرسنل نگهدار و انجام اقدامات لازم، می توان از شدت بروز آن و در نتیجه تخریبات احتمالی در یك سیستم جلوگیری كرد.

باید توجه داشت كه در برخی موارد ضربههای چكش با شدت بیشتر و در ابعاد بزرگتر را هشدار میدهد. این مسئله بسیار حائز اهمیت است، زیرا در چنین مواردی اپراتور میتواند با تجربه كافی و ابزارهای موجود از بروز حادثه و خطرات احتمالی جلوگیری كند.

در اسناد و مدارک جمع آوری شده توسط کارشناسان، سهم ضربه چکش در خرابی زودرس و عملکرد نامطلوب سیستم های بخار در موتورخانه های تازه تاسیس، در حدود 57% درصد میباشد.

بنابراین آگاهی از علل و چگونگی بوقوع پیوستن این پدیده و اعمال تمهیدات لازم جهت جلوگیری از وقوع یا کاهش شدت ضربه، امری حیاتی است. بر طبق تحقیقات عواملی که باعث وقوع ضربه چکش آب در سیستمهای بخار و کندانس می شوند عبارتند از:

- شوک هیدرولیکی

- شوک جریان

- شوک اختلاف فشار

- شوک دمایی

بررسی و تحلیل علل خرابی در ساختمان دیگ بخار (بویلر بخار) و تجهیزات

در ادامه به بررسی این عوامل میپردازیم.

علل بروز ضربه چکش در سیستم های بخار:

1)شوک هیدرولیکی

شوک هیدرولیکی در یک سیستم بخار را می توان به آسانی با مثال شیر آب در منزل شرح داد. هنگامی که شیر آب منزل را باز میکنیم، جرم یکنواختی از آب (در حدود 200Lb ) از نقطه ورودی به منزل تا محل خروجی آن (شیرآب) با سرعتی معادل 10 ft/s در داخل لوله ها جریان پیدا می کند.

بستن ناگهانی شیر آب، نیروی بازدارنده در برابر جریان آبی به جرم 200Lb و سرعت 10 ft/s اعمال می کند و در مقابل نیروی بزرگی از جانب سیال در حال حرکت در فشاری معادل 300 psi بر پشت شیر وارد شده و کل سیستم لوله کشی را مرتعش می کند.

ضربه وارده بر پشت شیر با صدایی بلند و قابل تشخیص به گوش می رسد. این صدا تقریبا مشابه صدای کوبیدن ضربه پتک بر روی تکهای از فولاد می باشد. به همین دلیل به اینگونه ضربات در سیستم به اصطلاح ضربه چکش (قوچ) گفته میشود.

از راه های کاهش شدت ضربه ناشی از شوک هیدرولیکی، باز و بسته کردن آرام شیرهای قطع و وصل سیستم می باشد. شوک هیدرولیکی در ابعاد بزرگتر و به ویژه در موتورخانههای صنعتی بخار و کندانس، در دو حالت به بروز پدیده ضربه چکش میانجامد.

-

حالت اول

حالت اول در خطوط مکش و دهش پمپ های کندانس سیستم و در زمان روشن و خاموش شدن ناگهانی آنها است. باز و بسته شدن ناگهانی مسیر کندانس به سمت بویلرها توسط پمپ، شوک هیدرولیکی بزرگی را بر کندانس در حال حرکت وارد نموده و در مقابل عکس العمل آن، ضربه چکش سنگینی از جانب کندانس بر پمپ شیرآلات و اتصالات اطراف آن میباشد.

راه حل

یکی از موثرترین روش ها برای کاهش صدمه بر پمپ و شیرآلات و محدود کردن ضربه چکش وارده، استفاده از شیرهای یکطرفه است. شیرهای یکطرفه علاوه بر ممانعت از بازگشت آب دیگ بخار به تانک کندانس که ناشی از اختلاف فشار میان آن دو میباشد، در هنگام اعمال شوک هیدرولیکی، جریان مغشوش کندانس را در یک جهت محدود کرده و از اعمال نیروی ضربه چکش بر المان های اطراف جلوگیری میکند.

-

حالت دوم

حالت دوم معمولا در زمان راه اندازی سیستم (start Up) و در لوله های اصلی بخار روی میدهد. در این شرایط به دلیل خاموشی طولانی مدت سیستم، لوله های اصلی بخار مملو از کندانس بوده و در صورت باز کردن ناگهانی شیر اصلی بخار در هنگام راه اندازی مجدد سیستم، بخار با سرعت و فشار بسیار بالا وارد این خطوط شده و حجمی از کندانس موجود را با شتاب زیاد به طرف شیرآلات و تجهیزات نصب شده در مسیر حمل می کند.

هنگامی که کندانس در حال حرکت قبل از رسیدن به حالت سکون بطور ناگهانی توسط مانعی در مسیر (شیرآلات بسته ، زانو ، سه راهی و…) متوقف شود، شوک هیدرولیکی بر آن وارد شده که عکس العمل آن بر شیرآلات مخرب و سهمگین است.

راه حل

راه حل کاهش اینگونه ضربات، تخلیه حتی المقدور کندانس در زمان خاموشی و بهره برداری مجدد از سیستم است. باز کردن شیر اصلی بخار به آهستگی و با صرف زمان مورد نیاز (با توجه به شرایط) نیز می تواند اثربخش باشد.

با توجه به این مطلب که درصد کمی از ضربه های چکش در سیستم های چکش در سیستم های بخار ناشی از شوک های هیدرولیکی است، ولی با این حال آثار و نتایج ناشی از آن (شکل2) خطرناک ترین و مخرب ترین نوع ضربه چکش را به ما معرفی میکند.

2) شوک جریان

شوکی را که بعلت باز و بسته شدن شیرآلات کنترل جهت تامین میزان جریان بخار مورد نیاز مصرف کنننده ها، بر سیستم اعمال میشود شوک جریان مینامند. این نوع شوک معمولا در خطوط توزیع بخار و در حد فاصل میان شیرآلات و مصرف کننده ها رخ میدهد.

در این حالت، کاهش میزان مصرف کننده منجر به بسته شدن تقریبی شیرهای کنترلی دما- فشار شده و بخار محبوس شده در این فاصله (شیر کنترلی تا مصرف کننده) در اثر تبادل حرارت با محیط اطراف به کندانس تبدیل میشود.

در هنگام شروع مجدد کار دستگاه ها و نیاز آنها به بخار با باز شدن شیرکنترل، بخار با سرعت و فشار بالا وارد لوله شده و کندانس جمع شده را با شدت به سمت دستگاه ها و تجهیزات مصرف کننده میراند.

حاصل این عمل، برخورد شدید ستونی از آب با شتاب زیاد با قطعات داخلی تجهیزات و مصرف کننده ها (بروز پدیده ضربه چکش ) می باشد. به طور مثال ترکیدگی لوله ها و یا در برخی موارد ایجاد شکستگی و ترک بر روی بدنه (پوسته) مبدل های حرارتی ناشی از این نوع ضربه چکش است.

بررسی عیوب متعارف از کارافتادگی دیگ بخار

جلوگیری از شوک جریان

راه حل مناسب جهت جلوگیری و یا کاهش اینگونه ضربات چکش ناشی از شوک جریان، انتخاب سایز دقیق و مناسب شیرآلات کنترلی دما-فشار می باشد.

شیرکنترلی با سایز تقریبا بزرگ (3) را در نظر بگیرید که در هنگام باز وبسته شدن خود، حجم قابل ملاحظه ای از بخار را در سرعت و فشار بالا وارد خط می کند. بنابراین انتخاب دقیق سایز مناسب این گونه شیرآلات جهت کاهش باز و بسته شدن آنها و کاهش تغییرات در میزان جریان بخار ورودی، امری ضروری است.

بر طبق استاندارد، شرایط صحیح کارکرد اینگونه شیر آلات بصورت نیمه باز بوده و فقط در زمان های لازم و با توجه به میزان مصرف، اندکی از حالت اولیه خود تغییر وضعیت (اندکی بازیا بسته) میدهند.

باید توجه داشت که نصب تله بخار با ظرفیت و سایز مناسب در ورودی سیستم قبل از شیر کنترل بخار و در خروجی مصرف کننده ها نیز جهت تخلیه کامل و به موقع کندانس تشکیلی، لازم الاجراست.

3) شوک اختلاف فشار

این نوع شوک مختص لوله های برگشت کندانس بوده و عموما در کلکتورهای اصلی جمع کننده کندانس اعمال می شود. میدانید که اگر کندانس فشاربالا، به طور مستقیم به فضای آزاد (اتمسفریک) و یا به لوله ای با فشار بسیار کمتر وارد شود، بدلیل افت فشار زیاد (بیش از 4 بار)، حجم زیادی از آن در شرایط دما ثابت تغییر فاز داده و مستقیما به بخار تبدیل می شود که به این بخار در اصطلاح بخار فلاش گفته میشود.

بخار فلاش با سرعت و شتابی معادل 10 برابر کندانس در داخل لوله شروع به حرکت می کند. در صورتیکه سایز لوله کندانس مناسب نبوده (سایز لوله کوچک انتخاب شده باشد) و فضای کافی برای جریان بخار فلاش بوجود آمده در لوله فراهم نباشد (لوله کاملا مملو از کندانس باشد)، تغییر حجم ناگهانی و سرعت بالای آن فشاری را بر ستونهای متحرک آب وارد کرده و باعث رانده شدن حجم زیادی از کندانس در امتداد لوله می شود.

این حرکت شتابدار آب که اصطلاحا به حرکت پیستونی معروف است در امتداد جریان خود به مرور بر جرم و سرعت افزوده و اندازه حرکت (ممنتوم) بسیار بالایی را در خود ذخیره می کند و در هنگام تغییر مسیر ناگهانی در زانو-سه راه و یا توقف توسط شیرآلات قطع و وصل، ضربه چکش را بر سیستم و اتصالات آن وارد میآورد.

پیشگیری از شوک اختلاف فشار

همانطور که میدانید در شرایط دو فازی در داخل سیستم ها، کندانس بدلیل داشتن جرم حجمی بالاتر در سطح زیرین لوله حرکت کرده و بخار در فضای خالی بالای آن جریان دارد.

بنابراین یکی از مهم ترین مسائل در طراحی سیستم ها انتخاب سایز مناسب و دقیق لوله های برگشت کندانس با در نظر گرفتن فضایی مناسب جهت جلوگیری از بروز ضربه چکش ناشی از اختلاف فشار میباشد.

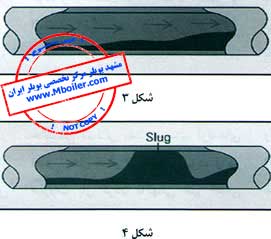

لازم به ذکر است تا زمانی که ارتفاع ستون های کندانس در حال حرکت به سطح بالایی لوله نرسد (شکل 3)، مسیر لازم جهت عبور بخار فلاش فراهم می باشد و پدیده ضربه چکش به وقوع نمی پیوندد.

به محض اینکه ستون های آب تشکیلی در اثر افزایش میزان کندانس، سطح بالایی لوله را لمس کنند (شکل 4)، در این صورت مسیر گذر بخار فلاش بسته شده و بخار فلاش برای حرکت بر پشت ستون های آب فشار وارد کرده و آنها را با شتاب به سمت جلو رانده و باعث بروز ضربه چکش می شود.

بنابراین انتخاب سایزهای بالاتر برای لوله های برگشت کندانس ارجح می باشد. علاوه برآن، عدم اختلاط کندانس لوله هایی با اختلاف فشار زیاد نسبت به یکدیگر، در کاهش این پدیده بسیار موثر است.

4) شوک دمایی

این شوک نیز همانند شوک ناشی از اختلاف فشار، فقط در خطوط برگشت کندانس رخ داده و بسیار مخرب است. عموما در لوله ها با شرایط دو فازی، بدلیل آشفتگی جریان کندانس که بر اثر ورود ناگهانی کندانس های نواحی مختلف و تشکیل بخار فلاش پدید می آید، همواره حجمی از بخار توسط کندانس های اطراف احاطه و محبوس می شود.

این حجم احاطه شده بصورت مجموعه ای متمرکز از حباب های ریز، در داخل کندانس غوطه ور می شود. در این شرایط کندانس های موجود، بدلیل داشتن اختلاف دما، حباب های بخار فلاش را سرد کرده و به سرعت باعث متلاشی شدن و تغییر فاز آن ها می شوند.

از طرفی جرم مشخصی از آب در فاز بخار فضایی در حدود 6/1 برابر فضای اشغالی خود در فاز مایع را به خود اختصاص می دهد. بنابراین متلاشی شدن ناگهانی حباب های بخار در اثر انتقال حرارت خود با کندانس های اطراف، فضایی خالی را در داخل کندانس بوجود می آورد.

در این حالت کندانس های موجود در اطراف فضای خالی، در اثر خلاء نسبی پدید آمده ناشی از تغییر حجم بخار، با شتاب و سرعت بسیار بالا و از تمامی جهات برای پر کردن این فضای خالی، به سمت آن هجوم آورده و این امر منجر به برخورد امواج مغشوش و شتابدار کندانس با یکدیگر، ایجاد ضربه و تولید صدای شدید و نهایتا وارد آمدن ضربه چکشی موضعی از محل برخورد امواج بر سیستم می شود.

روش جلوگیری از شوک دمایی

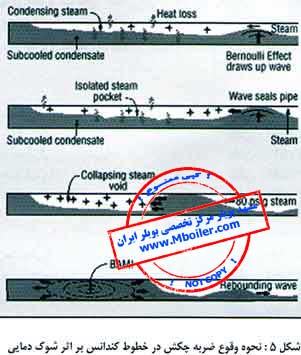

تنها راه جلوگیری و یا کاهش میزان این برخوردها انجام صحیح لوله کشی خطوط کندانس و رعایت نکات انشعاب گیری در آنهاست همانطور که در شکل 5 مشخص است، واریز کندانس های جمع آوری شده از نقاط مختلف به کلکتور اصلی کندانس، حتما باید از قسمت فوقانی کلکتور صورت گیرد.

در غیر اینصورت اگر این عمل از سطح میانی و یا سطح زیرین کلکتور انجام پذیرد، همواره مقدار زیادی بخار فلاش مستقیما به درون کندانس های سرد تزریق شده و مسائلی از قبیل ایجاد آشفتگی در جریان کندانس، ایجاد شوک دمایی و بروز ضربه چکش در سیستم را به همراه دارد.

! کپی ممنوع * استفاده از مطالب این سایت فقط با ذکر نام منبع بلامانع می باشد * کپی ممنوع !