فرمول محاسبه راندمان دیگ بخار فایرتیوب از نوع وت بکی

محاسبه حرارتی دیگ بخار فرایند نسبتا پیچیده و وقت گیری است که نیاز به اطلاعات کاملی از علم ترمودینامیک، احتراق، مکانیک سیالات و انتقال حرارت دارد و تاکنون نرم افزار جامعی که جوابگوی کلیه نیازهای طراحی دیگ بخار باشد در دسترس عموم قرار نگرفته و منحصر به برخی سازندگان معتبر می باشد.

نگارنده مقاله پس از سال ها بررسی نقشه های دیگ های بخار داخلی و خارجی و نیز انجام محاسبات دستی میزان انتقال حرارت در نقاط مختلف دیگ بخار، اقدام به نوشتن برنامه محاسبات دیگ بخار نمود و صحت محاسبات انجام شده توسط نرم افزار خود را بر روی چندین دیگ بخار سنجید و براساس نتایج آزمایشات، نرم افزار مربوطه را ارتقاء داد به نحوی که هم اکنون اطمینان کامل بر روی نتایج به دست آمده از نرم افزار وجود دارد.

در مرحله بعد با استفاده از نرم افزار دیگ های بخار تک کوره ای از ظرفیت یک تا شانزده تن در ساعت با راندمان بالاتر از ۸۳ درصد طراحی گردید هدف از این کار بدست آوردن فرمول هایی برای تعیین ابعاد بهینه دیگ بخار براساس ظرفیت است که قابل استفاده برای دست اندر کاران این رشته جهت طراحی باشد.

همچنین این نتایج می تواند مورد استفاده خریداران دیگ بخار در مرحله انتخاب سازندگان مختلف قرار گیرد.

شبیه سازی

برای بررسی دیگ بخار یک نرم افزار با استفاده از زبان برنامه نویسی visual basic تهیه شده و در آن مراحل زیر به ترتیب اجرا می گردند:

- شبیه سازی احتراق در کوره و محاسبه انتقال حرارت تشعشعی

- محاسبات انتقال حرارت تشعشعی نورانی و غیر نورانی در محفظه احتراق

- محاسبه انتقال حرارت جابجائی در پاس ۲

- محاسبه انتقال حرارت جابجائی در پاس ۳

- محاسبه افت فشار دود

کلیه محاسبات فوق با استفاده از فرمول های دقیق ترمودینامیک و انتقال حرارت و روابط تجربی انجام گرفته است و صحت محاسبات توسط آزمایش بر روی چند بویلر و اندازه گیری دمای گاز توسط دماسنج های دیجیتال دقیق تایید گردیده است.

برای جلوگیری از اطاله کلام از توضیحات فنی در خصوص برنامه صرفنظر می کنیم و صرفا به ارائه نتایج می پردازیم.

این برنامه دمای شعله و گاز را در نقاط مختلف بویلر محاسبه می کند و نیز دمای فلز در تماس با گاز داغ را محاسبه می نماید.از دیگر نتایج این برنامه محاسبه راندمان، مصرف سوخت، مصرف هوا و افت فشار است که در انتخاب مشعل و فن مناسب برای بویلر حائز اهمیت می باشد.

سطوح انتقال حرارت بهینه

سطح کل انتقال حرارت بطور متوسط ۲۰ مترمربع برای تولید هر تن بخار می باشد. نکته مهم این است که این سطح چگونه بین کوره، محفظه برگشت و لوله های دود تقسیم گردد تا بهترین نتیجه را بدست دهد.

لازم به ذکر است که نتایج بدست آمده از لحاظ راندمان حرارتی بهترین ابعاد می باشند و ممکن است سازندگان با توجه به ابعاد مواد اولیه در دسترس و نیز دور ریز مواد، ابعاد دیگری را جهت ساخت بویلرهای خود انتخاب کنند که باعث کاهش راندمان گردد.

همچنین باید توجه داشت که ابعاد اجزاء مختلف بویلر بر یکدیگر تاثیر متقابل دارند و برای مثال نمی توان طول کوره را از فرمول های زیر محاسبه نمود ولی قطر پوسته و یا تعداد لوله ها را به دلخواه انتخاب کرد و انتظار راندمان بالا داشت.

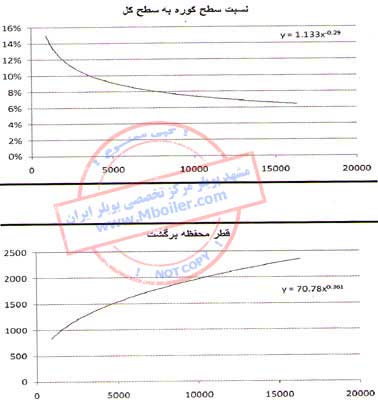

در گراف های ارائه شده محور افقی (x) ظرفیت بر حسب کیلو گرم در ساعت و محور عمودی (y) پارامتر مورد بحث در آن پاراگراف می باشد. فرمول بدست آمده نیز در گوشه گراف ها ارائه شده است.

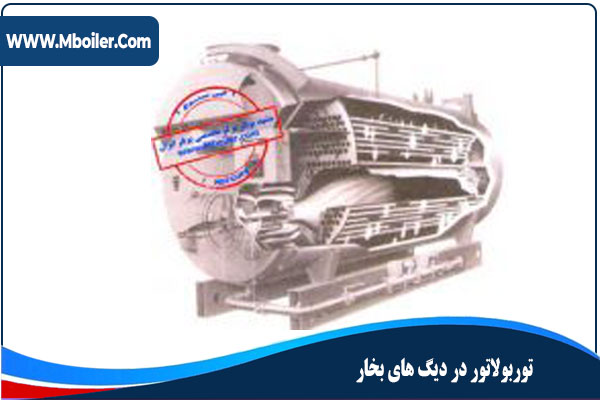

کوره (furnace)

در حدود نیمی از انتقال حرارت بویلر در کوره اتفاق می افتد. هرچقدر سایز دیگ کوچکتر باشد، کوره نقش مهم تری پیدا می کند و نسبت سطح حرارتی آن به سطح حرارتی کل بیشتر می شود. همچنین نسبت انتقال حرارت در کوره بویلرهای کوچک بیشتر از دیگ های بزرگ است.

حداقل حجم مورد نیاز جهت احتراق مناسب در کوره ۱ مترمکعب به ازای هر ۱/۸ مگاوات حرارت ورودی است. حداقل قطر کوره در استاندارد BS2790 مشخص شده است ولی لزوما بهترین راندمان را بدست نمی دهند. برای بدست آوردن قطر بهینه کوره می توان از فرمول زیر استفاده نمود:

Dr=۴۰.۹۶ ṁs ۰.۳۶۷

نسبت طول به قطر کوره ۳/۵ می باشد که با افزایش ظرفیت، این نسبت تا ۲/۹ کاهش می یابد با در دست داشتن حجم و قطر، می توان طول کوره را نیز محاسبه نمود.

محفظه برگشت دود (Reversal chamber)

نقش اصلی محفظه برگشت دود، هدایت محصولات به پاس ۲ می باشد و نقش مهمی در انتقال حرارت ندارد و بطور متوسط در حدود دو درصد از کل انتقال حرارت دیگ در این قسمت اتفاق می افتد ولی انتخاب صحیح قطر و طول آن، در تعداد لوله های پاس ۲ و نیز قابلیت تعمیر و نگهداری مهم است. بر این اساس خواهیم داشت:

DR=۷۰.۷۸ ṁs ۰.۳۶۱

طول محفظه برگشت باید باید حداقل نیم متر و حداکثر هشتاد سانتیمتر بر مبنای سایز دیگ انتخاب گردد.

لوله های پاس ۲ (Smoke tubes pass2)

بطور متوسط ۳۸ درصد انتقال حرارت در پاس ۲ اتفاق می افتد. هر چقدر سایز بویلر بزرگتر شود، لوله های پاس ۲ اهمیت بیشتری در میزان انتقال حرارت ایفا می نمایند.

جهت انتخاب صحیح تعداد و قطر لوله های پاس ۲، دو پارامتر از اهمیت اساسی برخوردارند: سطح انتقال حرارت و سطح گذر جریان. طول لوله های پاس ۲ برابر با طول کوره می باشد که در بالا اشاره گردید.

سرعت جرمی مناسب دود در پاس ۱۱~۱۳ kg/m۲s می باشد. برا ین اساس سطح گذر دود بر حسب متر مربع برابر خواهد بود با :

ACP2=(25.58*ṁs-۱۹۴۱.۲)/۱۰۰۰۰۰

سطح انتقال حرارت پاس ۲ برحسب متر مربع با ظرفیت رابطه ای کاملا خطی دارد:

AP2=0.008* ṁs-۰.۴۷

سطح انتقال حرارت پاس ۲ برابر است با حاصل ضرب تعداد لوله ها در قطر خارجی لوله در عدد پی در طول لوله ها و از سوی دیگر سطح گذر جریان برابر است با سطح مقطع داخلی یک لوله در تعداد لوله ها.

با معلوم بودن اعداد فوق و تقسیم ACP2 بر Ap2 می توان قطر لوله بهینه را تعیین نمود و سپس نزدیکترین سایز لوله استاندارد نسبت به آن را برگزید و بعد از آن با فرمول Ap2 تعداد دقیق لوله ها را مشخص نمود.

لوله های پاس ۳ (Smoke tubes pass 3 )

بطور متوسط ۱۱ درصد انتقال حرارت در پاس ۳ اتفاق می اقتد. جهت انتخاب صحیح تعداد و قطر لوله های پاس ۳ نیز دو پارامتر از اهمیت اساسی برخوردارند:

سطح انتقال حرارت و سطح گذر جریان. طول لوله های پاس ۳ برابر با مجموع طول کوره، محفظه برگشت دود و ۲۰ تا ۳۰ سانتی متر فضای آب پشت محفظه برگشت می باشد که در بالا به روش محاسبه آن ها اشاره گردید.

سرعت جرمی مناسب دود در پاس ۳ ،۱۴~۱۲ kg/m۲s می باشد.بر این اساس سطح گذر دود بر حسب متر مربع برابر خواهد بود با:

ACP3=(23.41ṁs-۱۴۸۱)/۱۰۰۰۰۰۰

سطح انتقال حرارت پاس ۳ بر حسب متر مربع با ظرفیت رابطه ای کاملا خطی دارد:

AP3=0.009ṁs+۰.۴۸۸

قطر و تعداد لوله های پاس ۳ را نیز میتوان به شیوه ای مشابه آنچه برای پاس ۲ ذکر شد بدست آورد. البته باید در نظر داشت که معمولا قطر لوله های پاس ۳ را مشابه پاس ۲ انتخاب می کنند و تعداد لوله های پاس ۳ باید زوج باشد.

بنابر این با فرض قطر لوله پاس ۳برابر با پاس ۲ و سطح انتقال حرارت، تعدادلوله های پاس ۳ محاسبه میشوند و سپس سطح گذر را بدست آورده و با سطح گذر جریان فرمول بالا مقاسه می کنیم. اگر عدد بدست آمده کمتر بود باید تعداد لوله ها متناسباً افزایش یابد.

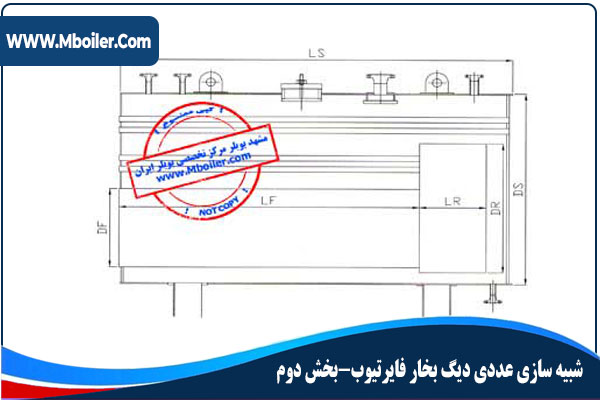

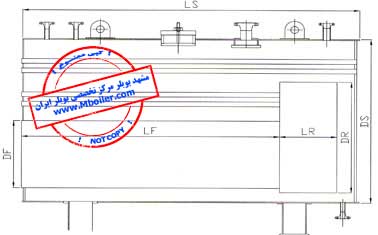

پوسته (shell)

پوسته دیگ بخار یک ورق نورد شده با خط جوش های طولی و محیطی است که در بر گیرنده سایر قسمت های دیگ بخار می باشد. طول پوسته باید به گونه ای انتخاب شود که کوره و محفظه برگشت دود را کاملا در خود جای دهد و قطر آن باید جوابگوی کوره، محفظه برگشت، لوله های دود، فضاهای تنفسی و نیز محفظه بخار باشد.

به همین دلیل بدست آوردن قطر پوسته معمولا فرایندی ترسیمی است بدین ترتیب که پس از بدست آوردن ابعاد اصلی دیگ از روابط اشاره شده در بالا،به کمک Autocat و با در نظر داشتن فواصل تنفسی اشاره شده در استاندارد BS2790 ترسیم را آغاز می نماییم تا به ابعاد دقیق دیگ برسیم. به هر حال برای شروع دانستن یک قطر اولیه بسیار راهگشا خواهد بود که می تواند از فرمول زیر بدست آید:

DS=128.9ṁ۰.۳۳۵

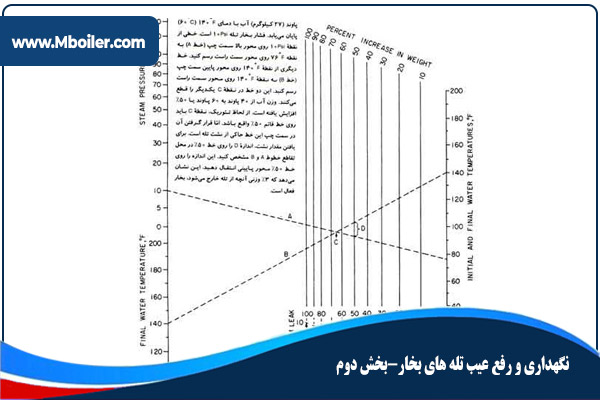

باید در نظر داشت که پوسته فضای بخار را نیز در بر دارد. هر چقدر سطح انتقال حرارت برای دیگ مناسب انتخاب شود اگر سطح تبخیر کوچک باشد، دیگ نمی تواند بخار لازم را تولید نماید.

لذا لازم است که پس از ترسیم کامل شبکه جلو، سطح آب نرمال دیگ (ده سانتیمتر بالاتر از بالاترین سطح انتقال حرارت) ترسیم شود و طول آن بدست آید. سپس این عدد در طول دیگ ضرب شود تا سطح بخار دهی بدست آید. سرعت جدا شدن ملکول های بخار از سطح آب ۰.۰۵۹ m/sمی باشد.

بنابراین با ضرب این عدد در سطح بخار دهی در دانسیته بخار اشباع در فشار مورد نظر، حداکثر دبی بخار بدست خواهدآمد. اگر این عدد از ظرفیت اسمی دیگ کمتر بود، باید قطر پوسته متناسباً افزایش یابد.

مثال: محاسبه راندمان دیگ بخار

طراحی اولیه یک دیگ بخار با ظرفیت ۷ تن در ساعت با فشار کار ۱۰ بار را به عنوان مثال انجام می دهیم.

سطح کل انتقال حرارت اولیه :

۷*۲۰=۱۴۰m۲

قطر کوره:

Df=۴۰.۹۶*۷۰۰۰۰.۳۶۷=۱۰۵۵mm

نسبت سطح کوره به سطح کل:

Y=1.133*7000-۰.۲۹=۰.۰۸۸

سطح کل کوره:

۱۴۰*۰.۰۸۸=۱۲.۲m۲

طول کوره: ۳/۶۷ متر

قطر محفظه برگشت :

Dr=۷۰.۷۸*۷۰۰۰۰.۳۶۱=۱۷۳۰mm

طول محفظه برگشت ۶۳ سانتیمتر انتخاب می گردد.

سطح گذر لوله های پاس ۲:

سطح انتقال حرارت لوله های پاس ۲:

AP2=0.008*7000-0.47=55.53

فرض می کنیم ضخامت کلیه لوله ها ی دود۳/۲ میلیمتر باشد:

ACP=II(D-0.0064)۲/۴*N

AP2=II*D*3.67*N

ACP2/AP2=(D-0.0064)۲/۴*۳.۶۷*D

D۲-۰.۰۶D+0.00004=0→D=59.9MM

نزدیکترین لوله موجود در بازار قطر خارجی برابر با ۶۰/۳ دارد پس تعداد لوله های پاس ۲ برابر است با:

۵۵.۵۳=II*0.0603*3.67*N→N۲=۸۰

طول کلی دیگ برابر است با حاصل جمع طول کوره، محفظه برگشت دود و فضای آب:

LS=۳۶۷۰+۶۳۰+۲۰۰=۴۵۰۰MM

سطح انتقال حرارت لوله های پاس ۳:

۶۳.۴۸۸=+۰.۴۸۸۷۰۰۰*۰.۰۰۹=AP3

برای لوله های پاس ۳ نیز مشابه ۲ از لوله ۳/۶۰ استفاده می نماییم لذا تعداد لوله های پاس ۳ برابر خواهد بود با:

۶۳.۴۸=II*0.0603*4.5*N→N۳=۷۴

بنابراین سطح گذر جریان برابر است با:

ACP3=II(0.0603-0.0064)۲/۴*۷۴=۰.۱۶۹m۲

با استفاده از فرمول حداقل سطح گذر جریان مورد نیاز برابر است با:

ACP3=(23.41*7000-148)/1000000=0.162m۲

پس نیازی با اضافه نمودن لوله به پاس ۳ وجود ندارد.

سطح کل انتقال حرارت دیگ با احتساب سطح موثر شبکه های عقب و جلو و شبکه های محفظه برگشت ۱۳۸ متر مربع بدست می آید که به فرض اولیه ۱۴۰ متر مربع نزدیک است پس نیازی به تکرار محاسبات وجود ندارد قطر پوسته دیگ برابر است با :

DS=۱۲۸.۹*۷۰۰۰۰.۳۳۵=۲۵۰۰mm

این دیگ با ابعاد فوق ساخته شده و با راندمان ۸۴% در حال کار است.

نتیجه گیری

با استفاده از علم مهندسی می توان به نتایج بهتری رسید. در حال حاضر دیگ های با ظرفیت های مشابه مثال حل شده در بالا در کشور تولید می شود که برخی از آنها ابعاد بزرگتر و سطح حرارتی بیشتری نیز دارند ولی به دلیل عدم توزیع مناسب سطح وعدم سطوح بهینه سطوح راندمانی حداقل ۴% پایینتر دارند .

با قیمت های جدید حامل های سوخت با فرض اینکه بویلر مذکور ۸ ساعت در روز و ۲۶ روز در ماه کار کند تفاوت قیمت سوختی که به مصر ف کننده تحمیل می گردد در سال معادل ۱۶۵ میلیون ریال می باشد.

با علم به این موضوع که سوخت در سال های آتی باز هم افزایش می یابد، محاسبات دقیق مهندسی در این صنعت جایگاه ویژه ای خواهد یافت.

! کپی ممنوع * استفاده از مطالب این سایت فقط با ذکر نام منبع بلامانع می باشد * کپی ممنوع !

|  |  |  |  |  |