خوردگی لوله های دیگ بخار و موضوع خوردگی تيوب های كوره و مشتقات آن در رابطه با استفاده از نفت كوره بعنوان سوخت امری معمولی میباشد. قريب باتفاق متريال های لوآلوی كه در داخل كوره ها قرار دارند از اين امر مستثنی نمیباشند.

علت خوردگی لوله های دیگ بخار وجود تركيباتی نظير واناديوم، سولفور، سديم و…. در نفت خام میباشد. كه مشكلات متعددی را در نفت كوره كه بين يك الی سه درصد سولفور و حدود 50 الی 250 قسمت در ميليون دارای واناديوم باشند به آسانی موجب خوردگی در درجه حرارت های پائين و بالا می گردند.

عوامل اصلی خوردگی در محفظه احتراق

عوامل اصلی خوردگی در محفظه احتراق اكسيدهای واناديوم میباشند. اين اكسيدها بعلت پائين بودن نقطه ذوبشان و ماهيت نيمه سيالی موجب تغيير شكل كريستالی فلزی واقع در سطوح تيوب های داخل كوره گرديده و انتقال يون های فلزی و اكسيژن را به فاز ميانی رسوب/اكسيد آسان مینمايند.

معمولا رسوب تشكيل شده از تركيبات واناديوم در سطوح فلزی داخل كوره شامل دو لايه میباشد لايهای كه مستقيما چسبيده به سطح فلز است كه مقادير زيادتری از سديم و سولفات را دارا میباشد. لايه بيرونی شامل مقادير بيشتری از واناديوم است.

واناديوم موجود در سوخت هوا تركيب گشته و توليد اكسيدهای چهارتائی و پنج تائی واناديوم اكسيده در داخل كوره مینمايد. اين تركيبات بصورت تترااكسيد واناديوم V2 O4 و پنتااكسيد واناديوم V2 O5 میباشند. يكی از مشكلات اصلی در خورده شدن تيوب كوره ها و مشتقات فلزی آن همانا پائين بودن نقطه ذوب اين تركيبات است كه به آسانی در درجه حرارت داخل كوره بصورت مايع ظاهر میگردند.

عامل ديگری كه معمولا در سوخت سنگين موجود است سديم میباشد كه با اكسيژن تركيب و اكسيد سديم Na2 o را موجب میگردد.

تركيب اخير در داخل كوره با ديگر تركيبات از واناديوم ملحق گشته و منجر به تركيب ديگری بنام سديم واناديل واناديت با فرمول شيميائی Na2o × V2 O4 × 5V2 O5 به نسبت های 5/1/1 می نمايد.

مجموع تركيبات Na2o+ V2 O5 بصورت مايع با نقطه ذوب پائين اوتكتيك میباشد.

ترکیبات شیمیایی رسوبات دیگ بخار

ديگر تركيبات حاصله از اكسيدهای ذكر شده در داخل كوره شامل :

- دمای ذوب تركيب دمای ذوب تركيب

- Na2o .V2O5 63 0C V2 O5 673 0C

- 2Na2o .V2O5 623 0C Na2o cialis price per pill. V2 O4 .5V2 O5 659 0C

- 3Na2o .V2O5 85 0C 5Na2o . V2 O4 . 11V2 O5 577 0C

با توجه به بالا بودن درجه حرارت در داخل كوره تركيبات فوق بصورت ذرات مايع بسيار ريز اغلب بطرف سرد كوره كه حرارت بطريق جابجائی صورت میگيرد منتقل گشته و به سطوح فلزی موجود در كوره خواهند چسبيد كه بصورت رسوب در سطوح مذكور ظاهر خواهند گرديد.

ضخامت اين رسوبات در بيشتر مواقع آنقدر ضخيم است كه ضمن ممانعت از انتقال حرارت مانع حركت گازهای حاصل از احتراق میگردند. تركيبات مذكور مجددا با اكسيژن موجود در داخل كوره به شرح زير تركيب میشوند.

Na2o . V2 O4 . 5V2 O5 .1/2 O2? Na2O6V2 O5

تركيب شيميایی مذكور روی سطوح فلزی داخل كوره نشسته و موجب خوردگی آن خواهد گرديد. تركيباتی نظير نيكل و آلومينيوم ممكن است مشكلاتی در حد واناديوم را نداشته باشند، ولی اكسيدهای آنها به هنگام مخلوط شدن با ديگر اكسيدهای داخل كوره در سخت نمودن رسوبات به سطوح فلزی داخل كوره بسيار موثر میباشد.

تاثیر هوای اضافی

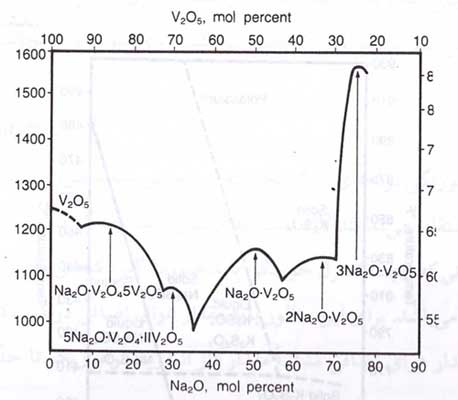

همچنين هوای اضافی در كوره و اضافه شدن درجه حرارت در سطح فلز به بيشتر از 1100 درجه فارنهايت می تواند موجب شرايطی حاد در افزايش تشكيل Na2o . V2 O4 باشد كه در شكل 1-15 نسبت بين درجه حرارت و تركيبات مايع شكل شامل Na2o . V2 O5 را نشان میدهد.

شکل 15-1

ديگر تركيباتی كه در حضور اكسيژن در داخل كوره و بصورت محصولات جنبی تشكيل میگردد به شرح زير میباشد:

محصولات جنبی در كوره :

- اكسيد كربن CO

- گازكربنيك CO2

- بخار آب H2 O

- انيدريدسولفور SO2

- انيدريدسولفوريك SO3

عامل مهم ديگری كه در مجموعه تركيبات فوق در خوردگی سطوح فلزی محفظه احتراق اهميت دارد، وجود گوگرد است كه مقدار آن در بعضی مواقع در نفت كوره به بيش از 3 درصد میرسد.

حضور اين ماده در سوخت و آزاد شدن آن در كوره به درست شدن تركيباتی از پاير سولفات K2S2O7 میباشند كه دارای نقطه ذوبی حدود 427 درجه سانتی گراد يا كمتر خواهند داشت.

لذا اين تركيبات براحتی در درجه حرارت كوره بصورت مايع در آمده و با قرار گرفتن در سطوح فلزی داخل كوره موجب تخريب لايه محافظ اكسيد آهن مگنتيت شده كه در نهايت منجر به خوردگی فلز خواهد شد.

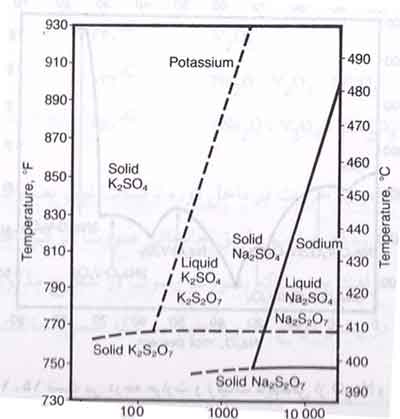

شكل 2-15

نكته مهم آن است كه هر قدر ميزان SO3 در داخل كوره بيشتر باشد به كاهش نقطه ذوب تركيبات پايرو سولفات از پتاسيم و سديم 397 و 387 درجه سانتی گراد منجر خواهد شد.

در شكل 2-15 نسبت بين درجه حرارت و غلظت انيدريدسولفوريك كه در فازهای مايع و جامد از تركيبات سديم پايروسولفات آمده است را نشان میدهد. در شكل بالا ملاحظه میگردد كه با افزايش درجه حرارت مقدار انيدريدسولفوريك در فاز مايع افزايش میيابد.

چنانچه كاهشی در تشكيل انيدريدسولفوريك در محفظه احتراق صورت گيرد نتيجتا موجب افزايش ذوب تركيبات پايرسولفات خواهد گرديد.

نقش گوگرد در خوردگی لوله های دیگ بخار

حضور گوگرد به مقدار بيشتر از 3 درصد در نفت كوره و توليد انيدريدسولفورو و انيدريدسولفوريك موجب میگردد تا تركيب اخير در ارتباط با آب بصورت اسيد سولفوريك درآمده و خوردگی در قسمت های از سطوح فلزی در كوره كه دارای درجه حرارت پائين از نقطه شبنم اسيد سولفوريك هستند را موجب گردد.

ناگفته نماند كه ميزان توليد انيدريدسولفوريك به مقدار هواي اضافی، غلظت گوگرد در نفت كوره، درجه حرارت، زمان توقف نفت كوره در محفظه احتراق و حضور كاتاليست بستگی دارد.

مفهوم كاتاليست در اين مجموعه وجود پنتااكسيد واناديوم و اكسيد آهن سه ظرفيتی است كه به مقدار كافی در سطوح فلزی داخل كوره يافت شده و به عنوان كاتالسيت در تشكيل انيدريدسولفوريك به صورت اكسيدهای سولفور نامتجانس عمل مینمايند.

خوردگی لوله های دیگ بخار Corrosion Control

جهت كنترل خوردگی لوله های دیگ بخار كه در معرض شعله قرار داشته و از سوخت های محتوی واناديوم استفاده مینمايند لازم است اقدامات زير صورت گيرد.

الف- اولين اقداماتی كه جهت كنترل خوردگی بايد صورت گيرد كاهش مقدار اكسيژن در گازهای حاصل از احتراق میباشد.

برای اين منظور بايد مقدار هوای اضافی در كوره كاملا تنظيم و كنترل گردد. با كاهش مقدار هوای اضافی مسلما مقدار گاز انيدريدسولفوريك تا حد قابل قبولی كاهش میيابد.

ب- مشكل خوردگی لوله های دیگ بخار تا حدود زيادی با به كارگيری آلياژهای از كرم و نيكل حل خواهد شد.

ج- افزايش نقطه ذوب رسوبات میتواند تا حدود زيادی در حل مشكل خوردگی لوله های ديگ بخار در داخل كوره موثر باشد. جهت اين كار لازم است از مواد افزودنی نظير اكسيدهای منيزيم يا آلومينيوم استفاده نمود.

افزودن فلز منيزيم به سوخت كوره موجب می گردد، تا در تركيب با پنتااكسيد واناديوم توليد رسوب ديگری كه دارای منيزيم است مینمايد كه دارای نقطه ذوب حدود 1120 درجه سانتی گراد است. با توجه به قرار گرفتن انيدريدسولفوريك در كوره انجام خواهد گرديد ممانعت مینمايد.

د- با در نظر گرفتن كليه موارد فوق آنچه را كه بايستی بدقت رعايت نگردد، دارا بودن عملياتی صحيح در كنترل مشعل ها، تنظيم شعله و تميز بودن نازل های مربوط به مشعل ها میباشد.

برای کسب اطلاعات بیشتر، مقالات مربوطه را مطالعه فرمایید:

عوامل خوردگی کوره ديگ بخار