آب و کنترل خوردگی آب

نياز روز افزون به انرژی، اهميت بخار و نقش آن را به عنوان يك واسطه انتقال انرژی محرز ساخته است، افزايش اخير قيمت مواد نفتی و تهديدی هميشگی نسبت به كمبود اين مواد لزوما تاكيد به استفاده بهتر از بخار و بالا بردن كارائی آن در هر زمان گرديده است.

از اين رو پيشرفت مستمر در طراحی ديگ های مولد بخار و بالا بردن عملکرد خوب وسائل و تجهيزات فرعی و كمكی آنها مد نظر قرار گرفته است.

بازيافت روز افزون از گرمای تلف شده و آب مقطر برگشتی مخصوصا به عنوان گامی پيشتاز از توليد ملحوظ نظر بوده است. بهبود سازی اوليه بطور كامل و پاك و تميز نگه داشتن آب مقطر و آب تغذيه به ديگ بخار به هنگام استفاده از مواد شيميايی موجب كارائی و انعطاف پذيری بهتری میشود كه دست يابی به موارد فوق تحقق پيدا مینمايد.

بخش های زير مربوط به مراحلی است كه اشاره به افزايش بازدهی و بهبود سازی داخلی سيستم به بهترين روش مینمايد.

اجزاء مربوط به سيستم System Components

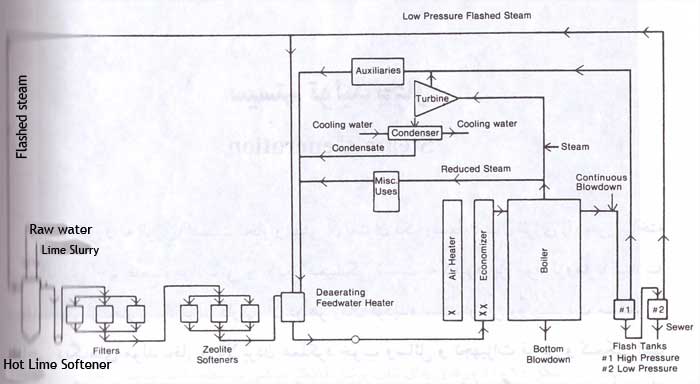

قبل از بررسی مسائل مربوط به بهبود سازی داخلی آب تغذيه به ديگ بخار اشاره مختصر به اجزاء عملی مهم يك سيستم توليد بخار خالی از فايده نيست.

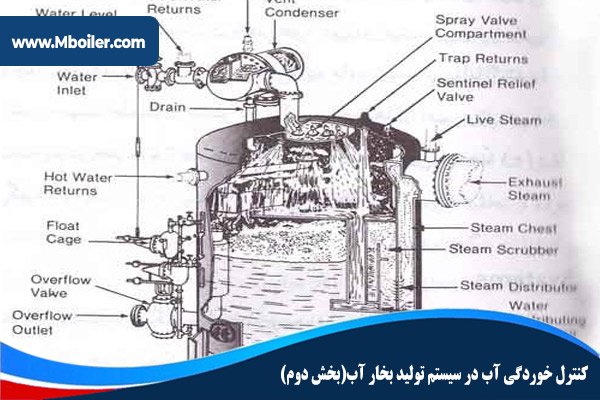

شكل 1-11 يك ديگ مولد بخار فشار قوی (600 پاوند بر اينچ مربع و بالاتر) را نشان میدهد. اجزاء و عملكرد هر كدام از آنها به ترتيب ذيل عبارتند از:

شكل1-11 سيستم توليد بخار و گرمايش

تجهيزات بهبود سازی خارجی External Treatment Equipment

مشخصات فيزيكی و شيميائی آب خام، فشار عملياتی سيستم، كيفيت بخار مورد نياز، ميزان متوسط مصرف بخار، مقدار آب مقطر برگشتی، نوع ديگ مولد بخار و هزينه سوخت، تماما مشخص كننده اهميتی از بازيافت حرارت و مجموع هزينه ها در اين مورد میباشد.

بهبودسازی خارجی آب جهت تغذيه به ديگ بخار با فشار كمتر از 100 پاوند بر اينچ مربع و ديگ های بخاری كه مصرف بسيار كمی از آب جبرانی دارند از اهميت بالائی برخوردار نمیباشد.

در ديگ بخار با فشار متوسط بين 100 الی 600 پاوند بر اينچ مربع معمولا از نرم كننده مبادله يونی زئوليت سديم و يا از روش های نرم كننده يا آهك سرد و يا گرم برای بهبود سازی خارجی آب تغذيه به ديگ بخار استفاده میگردد، ولی در دیگ بخار با فشار بالاتر از 600 پاوند بر اينچ مربع سيستم های حذف كننده آنيونی و كاتيونی بكار گرفته می شود.

استفاده از سيستم پوليشر جهت حذف ذرات آهن و يا مس از آب مقطر برگشتی مخصوصا واحدهائی كه امكان كنترل خوردگی روی لوله های برگشتی موجود نبوده و يا كنترل خوردگی به نحو مطلوب صورت نگيرد برای ديگ های بخار با فشار بالا غالبا معمول میباشد.

جدا كردن مواد روغنی

ولی در پالايشگاه ها، كارخانجات روغن نباتی و ريخته گری ها، ضروری است نسبت به جدا كردن مواد روغنی از آب حتی برای ديگ بخار با فشار متوسط به عنوان بخشی از بهبود سازی قبلی اقدام گردد.

حذف اصلی از سيستم بهبود سازی اوليه تقليل رسوبات در ديگ بخار و سوپرهيتر میباشد. موضوع تخليه از طريق زيرآب و خوردگی روی لوله های آب مقطر برگشتی از مسائل متعارف و معمول است، كه مورد بحث قرار خواهد گرفت.

گرم كننده های هوازدای آب تغذيه Deaerating Feedwater Heaters

گرم كننده های مذكور دو هدف را در سيستم توليد بخار دنبال میكنند، اين دو شامل:

الف – افزايش درجه حرارت آب تغذيه از طريق تماس مستقيم با ديگ بخار برگشتی كم فشار

ب- آزاد كردن نامطلوب ترين گازهای محلول در آب تغذيه به ديگ بخار

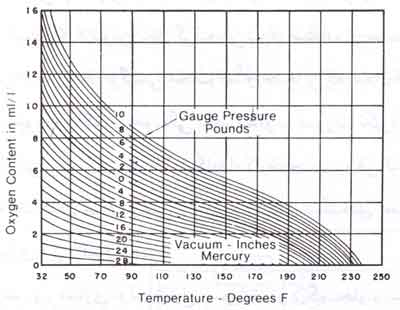

طبق شكل 2-11 حلاليت اكسيژن نسبت عكس با افزايش درجه حرارت دارد. با شستشوی آب گرم از طريق بخار، اكسيژن جدا شده و به هوا تخليه می گردد. اين عمل تا رسيدن به حد تعادل ادامه دارد.

گرم كننده های هوازدای اوليه

گرم كننده های هوازدا اوليه روش مذكور را به وسيله تزريق بخار به آب در يك مخزن سرباز انجام میدادند. بديهی است كه در روش بالا مسير آب و بخار عكس يكديگر میباشند.

طراحی اوليه هوازداها كاهش اكسيژن تا حدود 3/0 سانتی متر مكعب در ليتر بوده است، ولی در هوازداهای اخير مقدار غلظت اكسيژن تا حد 003/0 سانتی متر مكعب در ليتر میرسد. استفاده از تجهيزات داخلی نظير هوازداهای سينی و يا اسپری دار و تركيبی از اين دو میتواند در بهبود كارائی موثر باشد.

شكل 2-11 قابليت حلاليت اكسيژن موجود هوا در آب در درجه حرارت مختلف و فشارهاي عمومي

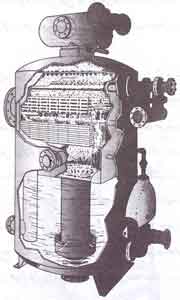

گرم كننده هوازدايی سينی دار

گرم كننده هوازدايی سينی دار شكل 3-11 كار شستشو و هوازدايی را به وسيله تبديل آب به ذرات بسيار ريزی كه از بالا به پايين روی سينی های متعدد میريزند انجام میدهد (اين سينی ها با سوراخ های ريزی كه در آن تعبيه شده است اجازه عبور را به صورت آزاد میدهند.) بخار زيادی در عبور از اين ذرات به مايع تبديل شده و درجه حرارت آب را تا حد اشباع افزايش میدهد.

حركت بخار برخلاف جريان آب، اكسيژن موجود در آب را تقليل داده و گازهای موجود در آب را خارج مینمايد.

بخشی از بخار به همراه گازهای غير قابل ميعان كه از ناحيه تبادل حرارت میگذرد به مجرای خروجی چگالنده هدايت میگردد. گازهای غيرقابل ميعان، همراه مقدار كمی از بخار (حدود يك درصد) از طريق هواكش بيرون خواهد رفت.

سينیهای تعبيه شده در هوازدا می بايستی بطور منظم عدم تشكيل رسوب روی آنها و جابجا نشدن بازرسی گردند. عملكرد صحيح مجرای ورودی پخش كننده ها و افشانك ها از اهميت ويژه ای برخوردار است.

شكل 3-11 طرح گرم كننده سينی دار به منظور هوازدائی اوليه و ثانويه

گرم كننده های هوازدايی اسپری

گرم كننده های هوازدايی از نوع اسپری شكل 4-11 مشابه گرم كننده های هوازدای سينی دار عمل میكنند.

ولی در اين حالت افشانك های فنردار كه در قسمت فوقانی ظرف نصب شده اند آب ورودی را در فضای مربوطه بصورت ذرات ريز به منظور تماس مستقيم با بخار گرم و انجام هوازدائی اوليه میباشند.

لازم به ذكر است كه در بيشتر طرح ها اولين مرحله پاشش بعنوان ميعان كننده مسير تخليه كه در مركز افشانك ها قرار دارد عمل میكند. هوازدايی ثانويه يا در ناحيه سوپاپ های شش بعدی يا در محل پودر كننده سرريز و يا در ناحيه سينیهائی كه بخار ورودی از سوراخ های آن عبور میكند انجام میشود.

افشانك های آب پاش

جهت اطمينان كافی نسبت به پودر شدن كامل آب جهت اكسيژن زدائی كامل لازم است افشانك های آب پاش بطور مرتب از رسوبات و زنگ زدگی تميز گردند. در بعضی مواقع دو جريان جداگانه آب شامل آب جبرانی بهبود سازی شده و آب مقطر برگشتی وارد هوازدا میشود.

چنانچه اين دو جريان در خارج از هوازدا با هم اختلاط نمايند. تبخير موضعی موجب خوردگی در لوله خواهد گرديد. روشی كه به صورت استاندارد در اكثر واحدها استفاده گرديده و مانع خوردگی میگردد وارد كردن هر دو جريان آب تغذيه و آب مقطر برگشتی از دو نازل جداگانه به داخل هواگير میباشد.

جديدترين مبدل های هوازدا علاوه بر فضای اكسيژن زدا و پيش گرم خود دارای يك مخزن ذخيره نيز میباشد. اين مخزن آب هوازدا شده را برای مصرف در ديگ بخار در خود نگهداری مینمايد.

مزيت خاص اين مخزن به نحوی است كه زمان كافی جهت مخلوط شدن مواد زايل كننده اكسيژن را در آب تغذيه به ديگ بخار قبل از وارد شدن به ديگ بخار خواهد داد.

فشار مطلوب برای هوازداها

اكثر هوازداها در فشار مثبت 3 و يا بيشتری كار میكنند. اگر تماس كافی بين بخار و آب وجود داشته باشد. درجه حرارت آب تا حدود يك درجه فارنهايت بخار اشباع در فشار عملياتی افزايش پيدا میكند.

محاسبه ساده فوق بدين صورت است كه درجه حرارت آب اشباع بين فشار صفر تا 10 پاوند بر اينچ مربع به ميزان 3 درجه فارنهايت در هر واحد فشار افزايش میيابد. ولی چنانچه از بخار خروجی برای هوازدائی استفاده شود تغييرات فشار سبب عمليات نامنظم میشود.

بنابراين استفاده از بخار زنده (اوليه) به منظور حفظ توازن فشار سيستم مطلوب تر میباشد. ملاحظه يك جريان خروجی بخار از مسير دودكش هوازدا حاكی از گاززدايی مطلوب و كامل میباشد.

منبع : نقش آب و کنترل خوردگی در صنايع مولف : مهندس سيد احمد پيشنمازی

پيش گرم كننده Economizers

گازهای غيرقابل مصرف خروجی از بالای دودكش سبب از دست رفتن گرمای بسيار زياد سيستم در دستگاه های توليد بخار میشود.

پيش گرم كننده يك مبدل حرارتی ساده میباشد كه در مسير گازهای عبوری بين ديگ بخار و دودكش نصب و به منظور احياء و بازيافت گرمای تلف شده حاصل از احتراق از اين نمونه مبدل استفاده نمیشود.

به طور كلی بالا بردن بازدهی سيستم به ميزان يك درصد موجب افزايش درجه حرارت آب تغذيه به ديگ به ميزان 10 الی 11 درجه فارنهايت میگردد.

فلز مورد استفاده برای پيش گرم كننده های مدرن از آهن و فولاد میباشد. چنانچه پيش گرم كننده در محيط خوردنده قرار گرفته باشد ترجيحا از جنس چدن استفاده می گردد.

لازم به ذكر است كه سمت آب در پيش گرم كننده میبايستی ادامه از آب تغذيه به ديگ بخار باشد تا افزايش حرارت آب تغذيه به ديگ بخار صورت گيرد.

بديهی است افزايش درجه حرارت احتمال تشكيل رسوب و يا خوردگی آب را در پيش گرم كننده تسريع مینمايد.

لذا در سيستم هائی كه دارای چنين تجهيزاتی میباشند میبايستی نسبت به بهبود سازی آب دقت بيشتری مبذول گردد. زيرا هر گونه افزايش در زمينه بهبود سازی بهتر در اين راستا توجيه پذير میباشد.

اثر تخريبی اكسيژن محلول برای پيش گرم كننده ها، نظير گرم كننده های آب تغذيه مصون از آن نمیباشند. با افزايش درجه حرارت پيش گرم كننده ها، اكسيژن محلول در آب تغذيه به ديگ بخار ضمن اينكه در افزايش فعل و انفعالات خوردگی موثر میباشد، موجب صدمه به فيلم محافظ مغناطيسی خواهد گرديد.

تشكيل رسوب در چنين حالتی به ايجاد پيل های غلظتی از اكسيژن منجر میگردد. لذا در صورت استفاده از پيش گرم كننده، هوازدائی مكانيكالی و شيميايی از هر نظر ضروری میباشد.

آزمايشات مربوط به تعيين ميزان اكسيژن محلول در آب هوازدائی شده در صورت حذف ماده شيميايی زايل كننده اكسيژن از هر نظر ضروری است.

هوا معمولا میتواند از آب بندهای معيوب تحت درجه حرارت و فشار معين به درون تلمبه های آب تغذيه نفوذ كند.

هر چند ماده زايل كننده اكسيژن محلول به مخزن آب هوازدا تزريق می گردد، ولی با توجه به زمان لازم جهت اثر بخشيدن آن خطر نفوذ هوا به آب تغذيه در زمانی كه پيش گرم كننده در سرويس است وجود خواهد داشت.

از اين رو استفاده از ماده شيميائی زايل كننده اكسيژن از هر جهت توجيه پذير میباشد. جهت اطمينان بيشتر در اغلب واحدها از آب ورودی به پيش گرم كننده ها آزمايش سولفيت سديم در حد 1 تا 2 قسمت در ميليون و هيدرازين در حد 01/0 تا 05/0 قسمت در ميليون انجام میگيرد.

سيستم تخليه Blow down Systems

تعريف تخليه يا زيرآب در ديگ بخار خارج نمودن مقدار كمی از آب ديگ بخار تغليظ شده به منظور نگهداری حداكثر ميزان نمك های محلول و ذرات معلق جامد در ديگ بخار میباشد.

در تكنولوژی ديگ بخار دور تغليظ مربوط به تعداد دفعات غلظتی است كه در مورد آب تغذيه به ديگ بخار و يا آب ديگ بخار انجام میگيرد. بنابراين دوره غلظت تعداد دفعاتی است كه جامدات در حجم معينی از آب تغليظ میگردند.

به عنوان مثال چنانچه مقدار مواد جامد محلول در آبی برابر 100 قسمت در ميليون بوده و نصف حجم آب تبخير گردد مقدار مواد جامد محلول به دو برابر معادل 200 قسمت در ميليون افزايش خواهد يافت.

حال اگر مجددا نيمی از حجم آب بخار گردد مقدار مواد جامد محلول به 400 قسمت در ميليون افزايش میيابد.

افزايش غلظت با كاهش وزن آب همراه بوده در حالی كه وزن مواد جامد محلول ثابت میماند. دوره غلظت با تعداد دفعات تخليه تنظيم گرديده و جهت كاهش دوره غلظت ضروری است تعداد دفعات تخليه يا زير آب افزايش يابد.

رابطه حاكم بر ميزان تخليه برابر است با:

وزن آب تخليه شده بر حسب كيلوگرم = دفعات تغليظ آب جبرانی / وزن آب جبرانی بر حسب كيلوگرم

وزن آب تخليه شده بر حسب كيلوگرم = دفعات تغليظ آب تغذيه / وزن آب تغذيه بر حسب كيلوگرم

دفعات تغليظ ديگ بخار معمولا محدود به مقادير مواد جامد معلق، تمامی مواد جامد محلول، قليائيت كل يا سيليس میباشد.

حداكثر غلظت مجاز املاح فوق الذكر در كتاب های مرجع بر اساس استانداردهای داده شده در مورد مشخصات ديگ بخار ذكر گرديده است. لازم به يادآوری است كه تجربه میتواند در تعيين غلظت مجاور موثر باشد.

درجات تغليظ آب ديگ بخار میتواند از طريق تعيين غلظت كلرايد در آب جبرانی (يا آب تغذيه به ديگ بخار) و يا آب ديگ بخار انجام گيرد.

تخليه به دو صورت انجام میگيرد كه شامل تخليه پيوسته كه كمی پايين تر از سطح آب موجود در استيم درام بوده و تخليه ناپيوسته يا تناوبی معمولا دستی و از ماددرام عملی میگردد.

هدف از تخليه پيوسته كنترل و نگهداری مواد جامد محلول در آب ديگ بخار میباشد، در حالی كه تخليه ناپيوسته خارج نمودن مواد معلق در كف ماددرام است كه معمولا بر اساس

طراحی گردش آب، لجن ها و مواد معلق در كف ماددرام جمع و با استفاده از روش فوق خارج میگردند.

بدون شك تخليه پيوسته اقتصادی ترين روش جهت كنترل تمامی مواد جامد محلول يا نمونه خاصی از آن میباشد.

تخليه معمولا از طريق لوله سوراخ شده ای كه حدود 6 اينچ پائين تر از سطح معمولی آب در استيم درام است صورت میگيرد.

مقدار عبور جريان با تعبيه اورفيس قابل تنظيم، يك سوپاپ سوزنی و يا يك شير V شكل شكاف دار كه تماما به طريقی از بيرون كنترل میگردد تنظيم می شود.

از مزايای تخليه پيوسته ضمن كنترل و تنظيم يكنواخت املاح محلول جامد در ديگ بخار مانع تغييرات زياد و بحرانی در تعادل مواد شيميايی آب ديگ بخار خواهد گرديد.

شير مربوط به تخليه پيوسته را تدريجا تنظيم مینمايند تا بتوانند كنترل دقيقی را روی غلظت آب ديگ بخار اعمال نمايند.

چنانچه شير بصورت دستی عمل نمايد، میبايستی نسبت به تنظيم مجدد آن بعد از هر تخليه و آزمايش از آب ديگ بخار اقدام گردد.

(آزمايشات لازم از نمونه آب ديگ بخار بعد از سرد شدن بايد صورت گيرد.) در چنين وضعيتی لازم است شير روزی يك بار بطور كامل باز گردد.