محفظه احتراق چیست؟

در اکثر دیگ های صنعتی اعم از دیگ آب گرم یا دیگ بخار احتراق داخلی حاصل از انواع سوختها در بخش کوره انجام میشود و این حرارت بنابر پیش بینی انجام شده در طراحی، به اجزای دیگر منتقل میگردد.

بنابراین یکی از اجزای کلیدی دیگ آب گرم و دیگ بخار اتاق احتراق میباشد. محفظه احتراق بخشی از موتور احتراق داخلی (ICE) است که در آن مخلوط سوخت و هوا میسوزد و درجه حرارت و فشار هوای ورودی افزایش پیدا میکند.

موتور داخلی احتراق:

ICE ها معمولا شامل موتورهای پیستونی مجاور، موتورهای چرخشی، توربین های گاز و توربین های جت مکی باشند.

فرآیند احتراق انرژی داخلی یک گاز را افزایش میدهد، که با توجه به پیکربندی منجربه افزایش دما، فشار، یا حجم می شود.

در یک محفظه، به عنوان مثال سیلندر یک موتور مجزا، حجم تحت کنترل است در نتیجه احتراق باعث افزایش فشار می شود. در یک سیستم جریان مداوم، به عنوان مثال یک jet engine combustor، فشار کنترل میشود و احتراق باعث افزایش حجم میشود.

این افزایش فشار یا حجم را میتوان برای انجام کار استفاده کرد، بهعنوان مثال، برای حرکت یک پیستون روی میل لنگ یا دیسک توربین در یک توربین گاز از این فشار استفاده میشود.مانند عملکرد نازل یک موتور موشک، تغییر شتاب گاز، باعث ایجاد قدرت پرتاب میشود.

انواع مختلف محفظه (اتاق احتراق )

- سر به شکل L یا سر مسطح

- مدل bathtub

- مدل نیمکره ای

- مدل تیغه ای یا Wedge

- سقف پیستونی یا pent roof

همانطور که مشخص است شکل اتاق احتراق تاثیر قابل توجهی بر خروجی قدرت، کارایی و انتشار دارد.

اهداف طراح این است که در حالی که از حرارت زیاد (که باعث ایجاد NOx می شود) اجتناب می گردد تمام سوخت و هوای مخلوط به طور کامل احتراق پیداکند، این [روشن کردن مورد نیاز ] بهتر است با محفظه فشرده و بلندتر به دست آمده باشد.

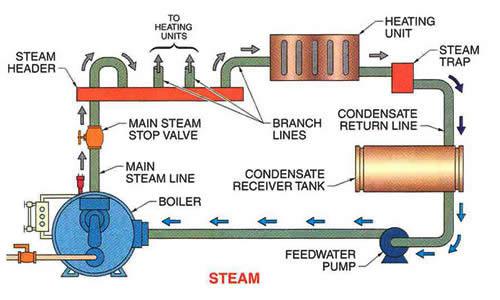

بررسی طرح های کنترل احتراق در سیستم دیگ بخار صنعتی

جریان هوا باید کنترل و متعادل شود و مقدار کافی هوا به مشعل برسد تا احتراق سوخت بصورت کامل انجام شود و حداقل هدر رفت سوخت را داشته باشیم.

در عین حال جریان هوای زیاد هم می تواند بازده دیگ را کاهش دهد. توسط طرح کنترل احتراق این تعادل مشخص شده است. در این مقاله در مورد طرح های کنترل احتراق در سیستم دیگ بخار که بصورت معمول در دیگ های بخار طرح واترتیوب و فایرتیوب مورد استفاده قرار می گیرند صحبت خواهد شد.

بخار تولید شده توسط دیگ های بخار در بسیاری از فرآیندهای صنعتی از جمله صنایع تولیدی، تصفیه، پردازش های شیمیایی و تولید برق بکار گرفته می شود. مشعل را می توان بعنوان قلب یک سیستم دیگ بخار در نظر گرفت که برای احتراق سوخت های فسیلی قرار داده شده است.

با این حال اگر مشعل قلب باشد، پس فرآیند کنترل احتراق که مدیریت کننده جریان هوا و سوخت به مشعل می باشد را می توان مغز سیستم دیگ بخار در نظر گرفت.

توضیح فرایند کنترل احتراق در سیستم دیگ بخار

در این مطلب فرض بر این است که نوع سوخت مشعل بصورت گازی یا مایع (روغن) می باشد و سوخت جامد استفاده نمی شود. همچنین فرض می شود که هر دیگ بخار تنها یک مشعل دارد و همچنین یک فن احتراق هوا وجود دارد.

مشعل را می توان بعنوان مخلوط کننده سوخت و هوا در نظر گرفت. در حقیقت کار مشعل مخلوط کردن سوخت و هوا به صورتی است که همه سوخت سوخته شود.

مقیاس جریان هوا را میتوان بر اساس ترکیب سوخت مصرفی تعیین کرد. بعنوان مثال ترکیب گاز طبیعی بیشتر از متان و مقدار کمتری اتان، نیتروژن، دی اکسید کربن و گازهای دیگر تشکیل شده است. نسبت هوا به سوخت برای گاز طبیعی تقریبا ۱۶ گرم هوا به ازای هر گرم سوخت است.

جریان هوای مشعل شامل هوای اضافی است . این مقدار جریان هوا به مقیاس هوای مورد نیاز اضافه می شود که معمولا با توجه به ویژگی های طراحی مشعل ۱۰ تا ۱۵ درصد هوای مورد نیاز است.

هوای اضافی برای اطمینان از اینکه سوخت بطور کامل می سوزد لازم است. با این حال همانطور که گفته شد هوای بیشتر از نیاز نیز ممکن است باعث کاهش بازدهی دیگ بخار شود پس باید یک حد متعادل نگه داشته شود.

طرح های کنترل احتراق متنوعی وجود دارد که در این مطلب به دو نوع آن اشاره می شود:

روش های مبتنی بر استوکیومتری

مبنای این روش ها کنترل میزان اکسیژن ورودی به مشعل است. استوکیومتری یاعنصرسنجی یا قیاسسنجی به معنی اندازهگیری تعداد عناصر یک فرآیند شیمیایی و روابط کمّی میان عناصر در تشکیل مواد مرکب در واکنش های شیمیایی سروکار دارد.

استوکیومتری یک ماده مرکب براساس فرمول شیمیایی آن بدست می آید. در این روش با توجه به فرمول شیمایی سوخت مورد استفاده میزان هوای لازم برای اشتعال مناسب مشعل در نظر گرفته می شود.

روش های مبتنی بر سرد سازی

از آنجا که دمای هوا بعنوان یکی از سه عنصر اساسی فرآیند اشتعال بسیار در نحوه اشتعال بسیار مهم می باشد در این روش با توجه به دمای هوا شرایط احتراق را کنترل می نمایند. این روش به سه دسته کلی تقسیم می شود.

- سردسازی به وسیله پاشش آب یا بخار

- سردسازی بوسیله یک سطح جاذب حرارتی

- سردسازی بوسیله جابجایی گازهای محفظه احتراق

مزایای اجرای طرح های کنترل احتراق در سیستم دیگ بخار موارد زیر هستند:

- بالا رفتن بازدهی دیگ بخار

- صرفه جویی در میزان مصرف سوخت و آب

- نگه داشتن بازدهی دیگ بخار در بیشترین حد ممکن در همه شرایط جوی و هر نوع کارکرد

- کم شدن هزینه های جاری بدلیل افزایش راندمان و همچنین حفظ قطعات مکانیکی

- اطمینان از عملکرد درست دیگ بخار و فشار بخار تضمین شده در واحدهای مورد استفاده

- بالارفتن درجه اطمینان سیستم کنترل کیفیت

- امکان مشاهده شرایط و قابلیت ثبت داده ها و محاسبه راندمان بصورت آنلاین

منبع : Nationwide

جهت کسب اطلاعات بیشتر با کارشناسان ما در صنایع دما بخار مشهد در ارتباط باشید.

۰۵۱۳۸۴۷۲۵۳۶ – ۰۹۳۸۸۰۳۷۴۴۰