اکونومایزر در بویلر و دیگ بخار

در سیستم های تولید بخار خصوصاً در طرح واتر تیوب، پس از این که گازهای کوره قسمتی از حرارت خود را به لوله های آب یا دیواره های آبی (و سوپرهیترها و ری هیترها) می دهند، هنوز مقدار قابل توجهی انرژی حرارتی دارند.

اگر این انرژی همراه گازهای احتراق از دودکش تخلیه شود، از نظر اقتصادی و از نظر راندمان دیگ بخار، مقرون به صرفه نخواهد بود. به همین جهت از طریق یک اکونومایزر، از حرارت باقی مانده استفاده می کنند.

چرا به آن اکونومایزر می گویند؟

در حقیقت چون برای صرفه جویی در مصرف سوخت، این قسمت را به بویلر و دیگ های بخار اضافه کرده اند، آن را صرفه جویی کننده یا اکونومایزر نامگذاری کرده اند.

بازیافت حرارت

تجهیزات بازیافت حرارتی در برگیرنده انواع مختلفی از مبدل های حرارتی می باشد که در محل هایی از فرایند نصب می شوند و امکان جذب حرارت از گازهای حاصل از احتراق و گازهایی که از سوپرهیترها و بخش های تولیدکننده بخار عبور کرده اند، را به وجود می آورد.

اکونومایزر چیست؟

اکونومایزرها از راه جذب حرارت ناشی از گازهای خروجی از بخش سوپر هیتر انتهایی واحد گرمایش مجدد یا گازهای خروجی از مجموعه تبخیر کننده های بویلر فاقد گرمایش مجدد، به بهبود راندمان دیگ بخار کمک می کنند.

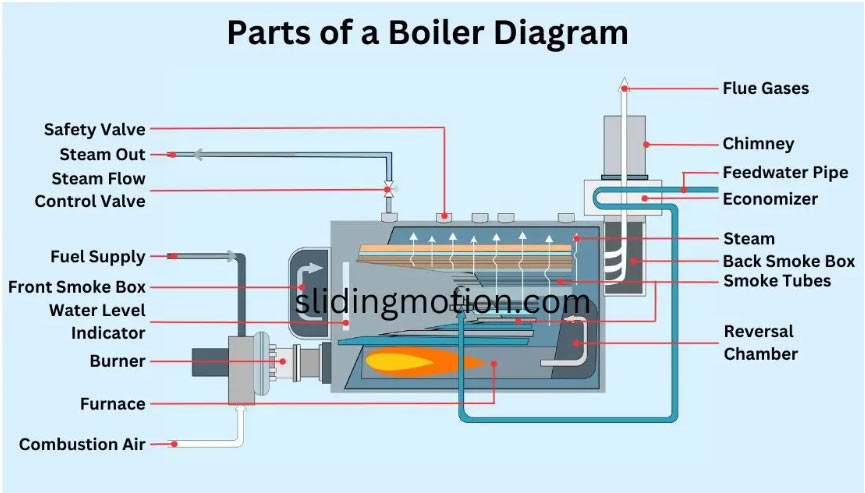

حرارت جذب شده به آب تغذیه که با دمای بسیار پایین تری نسبت به بخار اشباع شده وارد دیگ بخار می شود، منتقل می گردد. اکونومایزر در بویلر و دیگ بخار از مجموعه ای از لوله ها تشکیل شده است و در دو شکل استوانه ای و یا سطحی ساخته می شود.

نوع استوانه ای معمولا دارای لوله هایی با قطرهای مختلف است که می تواند دارای بخش هایی با حلقه های چند گانه باشد، لوله هایی که با سطح داغ ارتباط دارند عموما از فولاد با کربن پایین ساخته می شود. در دیگ های بخار کوچک و فشار پایین، اکونومایزر از آهن ریخته گری ساخته می شود.

اکونومایزر در دیگ بخار چیست؟

یک دستگاه اکونومایزر را می توان به عنوان یک هیتر آب تغذیه دیگ بخار محاسبه کرد، زیرا آخرین هیتر آب تغذیه قبل از ورود آن به درام یا داخل مخزن بویلر و دیگ بخار است.

یک اکونومایزر از تعدادی لوله های سری ساخته شده است که در آخرین مرحله عبور حرارت در دیگ بخار، در مسیر گازهای حاصل از احتراق قرار می گیرد و آب تغذیه ورودی بویلر بخار را گرم می کند.

اصولاً این لوله ها به طور جداگانه یا به صورت حجمی قرار گرفته اند و به وسیله یک سری لوله های خمیده کوچک یا زانویی به یکدیگر وصل می شوند و عمده این اتصالات،به روش جوشکاری به یکدیگر متصل شده است.

این لوله های خمیده را در اصطلاح فنی، خم های اکونومایزر می گویند. آب در ابتدا به قسمت تحتانی یاسرد وارد می شود و از لوله ها گذشته به قسمت بالایی که گرم ترین قسمت است، می رسد و آنگاه وارد هدر خروجی آن می گردد، سپس به درام می ریزد.

خوردگی و نشتی در اکونومایزر

خوردگی و نشتی در لوله های اکونومایزر باید به سرعت برطرف شود. هر گونه تاخیر در تعمیرات ممکن است منجر به خسارات جدی شود و تعمیرات جزئی را تبدل به تعمیرات اساسی می کند، عدم توجه به شکستگی در لوله ها موجب مخلوط شدن آب موجود در لوله ها و ذرات معلق موجود در گازها باعث احتراق می شود.

یکی دیگر از نکاتی که باید در بکارگیری اکونومایزر مورد توجه قرار گیرد فشار در حال افزایش است، با انباشته شدن آب بخار در طول این مدت هیچ آب تغذیه ای به اکونومایزر وارد نمی شود،

با این حال بخار تولید شده و تا زمان جاری شدن آب تغذیه در آنجا باقی می ماند و انباشته می شود. این مسئله موجب دشواری کنترل تخلیه آب اضافی می شود و ضربات ناشی از آب را به وجود می آورد.

برای رفع این مشکل می توان آب تغذیه را بطور مداوم تامین نمود و همزمان بخار اضافی را از اکونومایزر خارج کرد و یا آب دیگ بخار را جاری کرد.

اگر بین دیگ بخار و اکونومایزر یک خط لوله گردشی وجود داشته باشد، شیر موجود در این خط لوله باید در زمان های جاری شدن مداوم آب تغذیه از اکونومایزر به دیگ بخار، باز باشد.

علل خوردگی تیوب در اکونومایزر

خوردگی در سیستم های تولید بخار باعث ایجاد مشکلات زیادی در واحدهای صنعتی میشود. مشکل خوردگی تیوب در اکونومایزر در این مطلب مورد بررسی قرار میگیرد.

اکونومایزر و گرم کننده آب تغذیه اولین مناطقی هستند که در یک سیستم تولید بخار در حال کار دچار خوردگی میشود. اکونومایزر به دلیل استفاده از انرژی گاز در حال خروج از سیستم بویلر، عاملی کلیدی در افزایش بهره وری حرارتی بویلر است.

بروز خوردگی باعث کاهش بهره وری بویلر می شود. عموماً خوردگی در این تجهیزات در اثر ورود گاز اکسیژن، دی اکسیدکربن و آمونیاک رخ می دهد. در این تحقیق دلایل خوردگی یک نمونه یوب فین دار اکونومایزر با استفاده از آنالیز شیمیایی تیوب و فین های آن، آنالیز شیمیایی محصولات خوردگی با روش های XRD و XRF، ارتباط بین مورفولوژی خوردگی و نتایج آنالیز رسوبات بررسی شد.

افزایش بهره وری دیگ های بخار با استفاده از بازیافت حرارتی بلودان

نقش بویلرها و بخارها در چرخه صنعت

روش های پیشگیری از رسوبات بویلرها

خوردگی تیوب در اکونومایزر و کاهش ضخامت آن

همچنین، اثر کاهش ضخامت تیوب بر استحکام مکانیکی آن در شرایط عملیاتی مورد مطالعه قرار گرفت. طبق نتایج، اکسیژن عامل اصلی خوردگی بوده است. همچنین علیرغم کاهش ضخامت تیوب در اثر خوردگی، تیوب از استحکام مکانیکی کافی در برابر فشارهای داخلی برخوردار است.

سیستم های تولید بخار معمولی شامل بخش پیش بویلر (هیترهای هوازدا، لوله کشی، پمپ ها، هیترهای مرحله ای و اکونومایزر)، بخش تولید کننده بخار (شامل بویلر، سوپرهیترها و ری هیترها)، بخش بعد از تولیدکننده بخار (شامل تجهیزات فرآیندی، لوله های بخار و تله های کندانس) و بخش کندانس (شامل لوله ها، فلاش تانک ها، پمپ ها و تانک های ذخیره کندانس) است.

جهت دریافت فایل کامل مقاله به صورت پی دی اف روی لینک زیر کلیک نمایید.

جهت کسب اطلاعات درباره دیگ های بخار با کارشناسان ما در صنایع دما بخار مشهد در ارتباط باشید.

۰۵۱۳۸۴۷۲۵۳۶ – ۰۹۳۸۸۰۳۷۴۴۰