مواد جامد موجود در بخار خروجی بویلر یا کری اور دیگ بخار می تواند در تجهیزات دیگر رسوب نموده و باعث خسارت های هزینه زا شود. به همین دلیل کنترل دقیق خلوص بخار حیاتی است.

خلوص بخار به مقدار مواد جامد، مایعات یا بخارهای آلوده در بخار آب اشاره می کند. بخار آب خیلی خالص به طور طبیعی حاوی مقدار جزئی ناخالصی بوده و خلوص بخار به صورت مقدار مواد جامد گزارش می گردد.

خلوص بخار را نباید با کیفیت بخار اشتباه گرفت. کیفیت بخار میزان رطوبت بخار است که به صورت وزن بخار خشک در مخلوط بخار و قطرات آب گزارش می گردد. برای مثال بخار با کیفیت ۹۹ درصد حاوی ۱ درصد آب مایع است.

کری اور دیگ بخار به هر گونه آلودگی جامد، مایع یا بخار گفته می شود که از درام بویلر به همراه بخار آب خارج می شود. در بهره برداری از بویلرها با فشار کمتر از ۱۳۵ بار، وارد شدن آب بویلر شایع ترین علت آلودگی بخار است.

آب بویلر ورودی به بخار حاوی مواد جامد حل شده است و همچنین می تواند حاوی جامدات معلق باشد. علل زیادی برای کری اور دیگ بخار وجود دارد. تعدادی از این مکانسیم ها دارای اسامی خاصی هستند. مانند spray carry over و priming و foaming و leakage carry over.

اثرات کری اور دیگ بخار

جامدات آب بویلر به وسیله بخار حمل شده و بر روی ولوها و کنترل ولوها رسوب ایجاد می کند. Carry over می تواند بر فرآیندهای تولید که مستقیما بخار مصرف می کنند تاثیر گذاشته و کیفیت محصول را نیز تحت تاثیر قرار دهد.

علل کری اور دیگ بخار

Carry over از جدایی ناقص بخار از مخلوط بخار و آب در بویلر منتج می شود. عوامل زیادی مانند عوامل شیمیایی و مکانیکی در جدایی ناقص دخیل هستند. عوامل مکانیکی عبارتند از طراحی بویلر، نقص در تجهیزات جدا کننده، سطح بالای آب در درام، نوع احتراق، و خصوصیات load.

تعدادی از عوامل شیمیایی عبارتند از : غلظت بالای مواد جامد (حل شده یا حل نشده)، قلیائیت بالا، حضور مواد روغنی و سایر آلاینده های آلی روش تصفیه داخلی و خارجی می تواند بر خلوص بخار تاثیر گذار باشد. در موارد خاص، تبخیر مواد جامد ممکن است رخ دهد که نوعی دیگر از carry over شیمیایی است.

عوامل مکانیکی

در بویلرهای واتر تیوب مدرن، جدایی مخلوط آب و بخار در درام های نسبتا کوچک فرآیند پیچیده ای است. برای هر پوند بخار تولیدی در حدود ۱۵-۲۰ پوند آب در درام سیرکوله می شود. در نتیجه ۹۹.۹۷ درصد یا بیشتر آب سیرکولاسیون باید از بخار جدا شود تا از خلوص بخار اطمینان حاصل شود.

۱- طراحی بویلر بخار

انواع مخصوصی از بویلرها بخاطر قابلیت شان برای تولید بخار خالص شناخته شده هستند. سایر بویلرها در این مورد مناسب نیستند. عوامل موثر در carry over شامل فشار طراحی، اندازه درام، شدت تولیدی، شدت سیرکولاسیون، چگونگی نصب لوله های بالا رونده و پایین رونده و نوع تجهیز سپراتور مورد استفاده می باشد.

در طراحی بویلرهای قدیمی، لوله های حمل کننده بخار یا لوله های بالا رونده خروجی زیر سطح آب قرار داشتند. و باعث تلاطم در درام می شدند. در بویلرهای جدید که لوله بخار تولیدی خروجی بالای سطح آب یا زیر صفحاتی قرار دارند که آن ها را از آب درام جدا می کند این شرایط به حداقل رسیده است.

استفاده نمودن از تجهیزات جدا کننده مناسب نیز از آلودگی بخار بویلر جلوگیری می کند. اما این تجهیزات افت فشار کمی را بر سیستم تحمیل می کنند. بنابراین هر گونه نشتی بوجود آمده در این تجهیزات باعث نفوذ آلودگی به بخار می شود.

۲- شرایط بهره برداری

بهره برداری در شرایطی بالا تر از شدت طراحی باعث Carry over می شود. افزایش ناگهانی Load (مانند بازشدن safety valve یا شروع عملیات سوت بلوئر) باعث افزایش carry over می شود. افزایش ناگهانی بخار مصرفی ممکن است فشار بخار خروجی را کاهش دهد که به نوبه خود فشار درام را کاهش می دهد و باعث انبساط سریع مخلوط آب و بخار در بویلر می شود.

این کار به سرعت سطح آب درام را بالا برده و باعث carry over می شود. لذا باید از تغییرات ناگهانی در بهره برداری بویلر اجتناب شود. در یک کارخانه با چند بویلر در حال بهره برداری، در حالیکه سایر بویلر ها نوسانات لود را اصلاح می کنند، بویلر مستعد carry over باید در لود ثابت و ایمن بهره برداری شود. سطح بالای آب در درام فضای فرایند جدایش را کاهش داده و کری اور دیگ بخار را افزایش می دهد.

علل شیمیایی

Foaming. کف کردن و حمل انتخابی بخارات دو مکانیسم اصلی carry over هستند. کف کردن عبارتست از تشکیل حباب های پایدار در آب بویلر, چون حباب ها دارای دانسیته ای نزدیک به بخار هستند.

آنها به آسانی با تجهیزات جدا کننده بخار جدا نمی شوند. کف کردن باعث مشکلات carry over شده و می تواند باعث خواندن نادرست سطح آب شود که خود باعث نوسانات فلوی آب تغذیه می گردد.

تمایل به کف کردن آب بویلر با افزایش قلیائیت و میزان مواد جامد افزایش می یابد. مواد جامد آب بویلر دارای تاثیر دوگانه carry over هستند.

اولا برای یک دیگ بخار مشخص و شرایط بهره برداری ثابت، مواد جامد بالا در آب بویلر باعث مواد جامد بالا در هر قطره آب بویلر می شود. ثانیا پتانسیل کف کردن با افزایش مواد جامد آب بویلر افزایش می یابد. اگر مواد جامد بویلر دو برابر شوند carry over دو برابر می شود. اگر مواد جامد بالا باعث کف شوند. carry over بیشتر نیز می شود.

خصوصیات مهم آب تغذیه دیگ بخار چیست؟

آلودگی مواد آلی و مصنوعی

روغن و سایر آلودگی های آلی در آب بویلر می تواند باعث شرایط carry over شود. قلیائیت آب بویلر، اسید های چرب را صابونی می کند و باعث تولید یک صابون خام شده و کف تولید می کند. آنالیزهای معدنی معمولی آب تمایل کف نمودن حاصله از مواد آلی را آشکار نمی کند.

حتی تعیین مقدار مواد آلی برای آب جهت تهیه این اطلاعات کافی نیست زیرا بسیاری از مخازن و سطوح از سطح های چوبی استفاده می کنند که حاوی مقدار نسبتا زیادی مواد آلی لیگنینی مفید یا مضر هستند. خروجی آب در بسیاری از مخازن آب حاوی شوینده های مصنوعی است و آلودگی سطح در مخازن با این مواد باعث بروز مشکلات کف کردن می شود.

Carry over انتخابی بخارات

Carry over انتخابی بخارات در نتیجه تفاوت خصوصیت حل شدگی بخار برای ناخالصی های فازهای آب مختلف می باشد. نمک های آب بویلر مانند سولفات سدیم و کلرید سدیم و هیدروکسید سدیم و فسفات سدیم در آب حل می شوند و با درجه متفاوتی در بخار نیز حل می شوند.

اما قابلیت حل شدن این نمک ها در بخار آب پایین بوده و غالبا در فشار های کمتر از ۱۴۰ بار مهم نیستند. Carry over انتخابی سیلیس در فشاری در حدود ۲۷ بار رخ می دهد. اما تبخیر سیلیس تا فشار ۶۰ بار مهم نیست.

پیشگیری از carry over دیگ بخار، یکی از مهم ترین دغدغه های طراحان و مهندسان بویلرساز می باشد. در این مقاله به بررسی کاربردی ترین روش های پیشگیری از این پدیده می پردازیم.

پیشگیری از carry over دیگ بخار

Carry over را نمی توان کاملا رفع نمود. حتی بهترین طراحی بویلر ها به همراه بهره برداری از بهترین سیستم کنترل شیمیایی کیفیت آب دارای carry over به میزان ۰۰۱-۰.۱ ppm مواد جامد هستند.

اما نکته ابتدایی در انتخاب بویلر و شرایط بهره برداری آن مقدار carry over و حدود نوسانات مجاز آن است. در صورتی که بخار سوپرهیت برای استفاده در توربین مورد نیاز باشد بخار با خلوص ۱۰ تا ۳۰ PPM برای جلوگیری از ایجاد رسوب در توربین موردنیاز است.

این محدوده برای کاربردهای بیشتر صنایع در محدوده فشار ۲۰ تا ۱۰۰ بار مورد نیاز است. اگرچه سازندگان دیگ بخار معمولا carry over کمتر از ۰.۰۳ درصد را تضمین نمی کنند اما خلوص کمتر از این میزان در بسیاری از سیستم ها قابل دست یابی است.

برای بدست اوردن خلوص مطلوب هم طراحان بویلر و هم بهره برداران باید به دقت تجهیزات سیستم و شرایط بهره برداری را انتخاب نمایند. روش مورد استفاده برای بدست آوردن خلوص موردنیاز می تواند به بخش مکانیکی و شیمایی تقسیم شود.

جدایش مکانیکی

بویلرهای با ظرفیت پایین و فشار کم (معمولا بویلر های لوله آتش) بر اساس جدایش وزنی بخار و آب کار می کنند. در فشار ۱۳ بار و شرایط اشباع، دانسیته آب ۱۱۵ برابر بیشتراز بخار آب است. به خاطر انکه بخار معمولا برای گرمایش استفاده می شود، نیازمندی های خلوص بخار خیلی مهم نیست. نصب یک لوله خشک نزدیک بالای درام برای رسیدن به جدایش آب و بخار غالبا مفید می باشد.

برای برآورده نمودن بخار سوپر هیت توربین ها، نیازمندی های خلوص بخار بسیار مهم می باشد. در این کاربردها اختلاف دانسیته میان آب و بخار به سرعت کاهش می یابد در ۷۰ بار دانسیته آب فقط ۲۰ برابر دانسیته بخار است.

در مقایسه با بویلرهای کم فشار، نیروی جدایش ۸۳ درصد کاهش می یابد. امکان ورود آب به بخار با سرعت پایین افزایش می یابد. هزینه درام با اندازه مناسب برای جدایش آب و بخار در این فشار بالا تنها به صورت وزنی بسیار بالاست.

تجهیزات مکانیکی جدا کننده

تجهیزات مکانیکی جدا کننده نیز می توانند نصب شود که ممکن است برای فشارهای بالا اقتصادی باشد. این تجهیزات به دو بخش تقسیم می شوند. سپراتورهای اولیه و سپراتورهای ثانویه.

- سپراتورهای اولیه: سپراتورهای اولیه بخار آب و آب بویلر با تعویض جهت جریان کار می کنند. در این روش اختلاف دانسیته میان آب و بخار به عنوان وسیله جدایش استفاده می شود. جدایش اصلی به وسیله تجهیزات جداکننده اولیه (مانند صفحات بفل) رخ می دهد که تلاطم و مقدار سیرکولاسیون بخار در اب بویلر را کاهش می دهند. بعلاوه خطا در نشان دهنده سطح که بوسیله حضور بخار در درام می باشد کاهش می یابد.

- سپراتورهای ثانویه: اگر چه جدایش بخار در درام صورت می گیرد اما سپراتورهای خارجی نیز موجود می باشند. آنها غالبا سپراتورهای سانتریفیوژی هستند که مشابه سپراتورهای اولیه مورد استفاده در بویلرها هستند. آنها برای جاهایی که بخش از بخار تولیدی برای یک کاربرد خاص باید خالص گردد مورد استفاده قرار می گیرند. در برخی موارد هزینه خالص سازی خارجی ممکن است کمتر از اصلاحات درونی بویلر جهت بهبود خالص سازی بخار باشد.

کنترل شیمیایی

اصول عوامل شیمیایی اصلی که باعث carry over می شوند عبارتند از غلظت کلی جامدات حل شده، قلیائیت، سیلیس و آلودگی های مواد آلی آب بویلر. پیشنهادات انجمن سازندگان بویلر آمریکا ABMA برای محدوده آب بویلر ارائه شده است. این خطوط راهنما را نباید به صورت مطلق در نظر داشت.

بعضی از سیستم ها نمی توانند در این محدوه مورد بهره برداری قرار گیرند و ممکن است در غلظت های بالاتر بطور پیوسته بهره برداری شوند.

شرایط بهره برداری نیز یک عامل موثر است. سخت است که پیش بینی نمود که حداکثر جامدات آب بویلر که می توان بدون carry over تحت شرایط بهره برداری داشت چقدر است. حداکثر محدوده برای تعیین شرایط بهره برداری را می توان بعد از بررسی خلوص بخار بدست آورد.

وقتی carry over به وسیله بالا بودن غلظت مواد جامد در آب بویلر بالا رفته باشد، افزایش شدت بلو دان بویلر غالبا ساده ترین و به صلاح ترین راه حل می باشد.

وقتی غلظت بالا به وسیله بالا بودن سطح اب درام به وجود آمده باشد تنظیم یا به روز رسانی تصفیه خارجی ممکن است اقتصادی ترین راه حل باشد. چون مواد جامد معلق مختلف و مواد آلی در آب بویلر تاثیرات متفاوتی بر Carry over دارند دستورالعمل عمومی نمی توان تجویز نمود. غلظت مواد جامد را باید تا حد امکان نزدیک به صفر نگه داشت.

هیچ روشی برای تصفیه داخلی نمی تواند بر carry over حاصل از مواد آلی و چربی غلبه نماید. به منظور جلوگیری از مشکلات carry over بوجود آمده به وسیله آلودگی ها باید این آلودگی ها را از آب تغذیه حذف نمود.

ترکیبات آلی و مواد مورد استفاده در آب بویلر و تصفیه کندانس بر دو اصل کلی انتخاب می شوند:

- ۱- قابلیت جلوگیری از رسوبات، خوردگی و carry over همانند خوردگی سیستم کندانس

- ۲- تمایل کمتر بر کف کردن در بویلر

مطالعات خلوص بویلر

طراحی توربین های بخار مدرن اینگونه است که تلورانس خلوص بخار باید کم باشد. و نه تنها تقاضا برای خلوص بالاتر بخار وجود دارد بلکه تقاضا برای روش های اندازه گیری ناخالصی ها در حد پایین نیز افزایش یافته است . اندازه گیر سدیم و روش های کنداتیویته متری عموما برای تعیین ناخالصی ها در محدوده PPB امروزه مورد استفاده قرار می گیرد.

Carry over می تواند به عنوان مشکل اصلی واحد بخار در نظر گرفته شود. و غالبا علت آلودگی بخار را می توان با بررسی دقیق و بکار گیری نمونه گیری های حساس و روش های آزمایش بدست آورد.

یک مهندس تصفیه اب با استفاده از ابزار مناسب بابد به اپراتور واحد بخار برای بدست آوردن حداکثر خلوص بخار با حداقل بلودان کمک کند در حالیکه سطح قسمت آب بویلر تمیز نگهداری شود. یکی دیگر از روش های کاهش مشکل carry over استفاده از مواد آنتی فوم است.

کری اور(carry over)

نگهداری درجه خلوص بخار و جلوگیری از carry over دیگ بخار در واحد عملیاتی بسیار ضروری میباشد. وجود مقادیر کوچک از نمک های معدنی در آب تغذیه به دیگ بخار و سرازیر شدن آن به بخار میتواند مشکلاتی برای سوپرهیتر و توربین ایجاد نماید.

این مشکلات به سیستم آب مقطر منتقل شده و موجب خوردگی و یا سائیدگی توام با خوردگی میشود. ضمنا تراوش املاح سبب آلودگی فرایندهای عملیاتی به علت مصرف مستقیم بخار در آن می گردد.

تراوش املاح

تراوش املاح در سیستم مولد بخار که مجهز به سوپرهیتر میباشند میتوانند مشکلاتی را ایجاد نمایند که منجر به تشکیل رسوب در سوپرهیترها و نهایتا از کار افتادگی آنها گردد.

ایجاد رسوب در سوپرهیتر در صورت دارا بودن مقدار جامدات بیشتر از یک قسمت در میلیون حتمی بوده و در بعضی مواقع این مشکل برای کمتر از ۱/۰ قسمت در میلیون تجربه گردیده است.

به هرحال نگهداری درجه خلوص در حد مطلوب برای سیستم هایی که دارای توربین بعد از سوپرهیتر میباشند از هر نظر ضروری است.

در جدول ۱-۱۷ راهنمای تشکیل رسوب در سوپرهیتر و توربین آمده است. تراوش مواد حل شده در آب دیگ بخار به داخل بخار میتواند به همراه کشیده شدن قطرات کوچک آب دیگ به داخل بخار به هنگام ترک از درام بخار و یا تبخیر سریع نمک های محلولی باشد که قابلیت حل شدن در داخل بخار را نیز دارند.

جدول ۱-۱۷ راهنمای تشکیل رسوب در سوپر هیتر و توربین

مقدار جامدات قسمت در میلیون | رسوبات در توربین | رسوبات در سوپرهیتر |

| کمتر از ۰۱/۰ ۱/۰-۰۱/۰ ۱-۱/۰ بیشتر از یک | ندارد امکان دارد دارد دارد | ندارد ندارد امکان دارد دارد |

کشیده شدن قطرات به داخل سوپرهیترها کلا میتواند مربوط به طراحی ضعیف جداکننده های بخار در دیگ بخار و روش عملیاتی آن باشد.

اساسا تولید کف در دیگ بخار بعلت غل زدن در اثر آلوده کننده های روغنی و یا تغلیظ مواد معلق آلی میباشد، که حباب های حاصل در این رابطه شامل مواد جامدی خواهند بود که به سمت سوپرهیتر منتقل میگردد.

کشیده شدن قطرات آب به داخل بخار

فرایند کشیده شدن قطرات آب به داخل بخار به دو بخش تقسیم میشود:

الف-پرایمینگ priming

پرایمینگ میتواند بعلت افت ناگهانی فشار دیگ بخار بدلیل افزایش سریع بار آن در جهت تولید بخار باشد. در این شرایط حباب های بخار در سراسر توده آب در دیگ بخار تشکیل خواهد گردید.

افزایش حجم آب موجب بالا رفتن سطح آب در درام شده و در نتیجه به طرف جداکننده ها و سوپرهیترها منتقل میگردد.

در بعضی مواقع به جهت کنترل از کار افتادگی دیگ بخار، بعلت کاهش سریع بار، اقدام به بالا بردن سطح آب به حد افراط در دیگ بخار میشود. مسلما این امر میتواند منجر به منتقل شدن قطرات آب همراه با مواد معلق جامد به سمت جداکننده ها و سوپرهیترها گردد.

ب-فومینگ Foaming

کف کردن عبارت از تشکیل حباب ها در سطح آب داخل درام بخار میباشد. این حالت موجب کاهش فضا برای آزاد شدن بخار گردیده و در نتیجه باعث کشیده شد قطرات آب از طریق بخار به داخل سوپرهیتر خواهد شد.

چنانچه دیگ بخار دارای چنین مشکلی باشد ضمن اینکه باید نسبت به طراحی جدا کننده ها توجه داشت استفاده از مواد ضد کف نیز توصیه میگردد.

درام بخار

ملاحظات طراحی Design Consideration

طراحی درام بخار در مجموعه دیگ بخار باید به نحوی باشد که پیش بینی حجم کافی در مواقع سرعت های کم، منظور گردد. این امر موجب داشتن امکانات کافی برای جدا شدن آب از بخار قبل از ترک بخار از درام خواهد بود.

قطر درام بخار باید به نحوی باشد که اجازه نگهداری مقدار بخار آزاد شده در کمتر از طراحی حجم بحرانی حدود ۷۰۰۰ تا ۸۰۰۰ پاوند در ساعت بر فوت مربع از سطح آب را در موقع عملیات داشته باشد.

درام های دیگ بخار ممکن است دارای تجهیزاتی نظیر بافل، اسکرین، دیمسترمش، چورون سپراتور و یا جداکننده های گریز از مرکز جهت کاربرد بهتر در جداسازی قطرات آب از بخار باشند.

هر یک از تجهیزات فوق باید در جای خود محکم و تمیز باشند. تنها یک چهارم اینچ فاصله بین قسمت های پوشش بافل ها که بالای تیوب های مولد قرار دارند میتواند گذرگاهی فرعی جهت عبور آب به داخل جداکننده ها بوده و موجب بلااثر نمودن عملیات جداسازی گردد.

در چنین حالتی وجود رسوبات در روی اسکرین و یا دیمسترمش میتواند نشان دهنده مانعی در انجام تدابیری لازم برای عملیاتی صحیح در داخل دیگ بخار باشد.

لذا ضروری است کلیه تجهیزاتی که در داخل استیم قرار دارد بصورت دورهای و برنامه ریزی شده بازرسی گردد تا اطمینان لازم از طرز کارکرد صحیح آن حاصل شود.

تاثیرهای عملیاتی Operatinal Effects

با توجه به اینکه اندازه درام بخار ثابت است، تعیین سطح آب به هنگام عمیلات از حیث جدا بودن فاصله بخار-مایع مشخص میگردد. چنانچه این سطح به مقدار زیاد افزایش یابد در این صورت سطح و حجم جداسازی به حداقل کاهش یافته و منجر به همراه شدن قطرات آب یا بخار به صورت عملیات در پایین تر از نصف سطح درام با دقت ارزیابی میگردد.

زیرا با افزایش حجم جداسازی مشکل برطرف میگردد. در ضمن گوشه و نقطه ورودی مخلوط بخار و آب از تیوب های مولد حائز اهمیت میباشد.

تراوش املاح بصورت مکانیکی ناشی از طراحی نامناسب دیگ بخار غالبا به دلیل تولید زیادتر از محدوده طراحی میباشد. این حالت ممکن است به صورت دائمی و یا تناوبی در نتیجه احتیاج ناگهانی فرایند به بخار موجب کاهش سریع فشار در دیگ بخار شده و این امر موجب جوشش شدید آب و خارج شدن آن به فضای بخار آزاد شده خواهد شد.

شعله های نابرابر سوخت در کوره دیگ بخار موجب تولید بخار زیاد در یک محل میشود. امکان تراوش املاح در صورت یکنواخت و معمولی بودن دیگر جنبه های عملیاتی، امکان پذیر است.

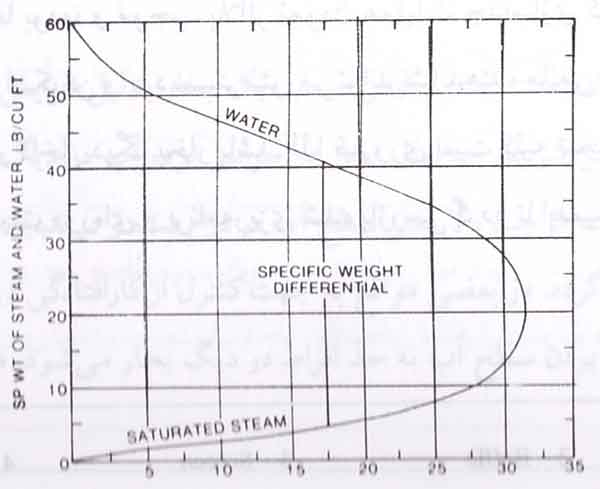

اختلاف جرم مخصوص بین بخار آب در اثر افزایش فشار عملیاتی دیگ بخار و درجه حرارت بخار اشباع کاهش مییابد. شکل ۱-۱۷

شکل۱-۱۷ وزن های مخصوص

تفاوت کم جرم مخصوص آب و بخار موجب افزایش مشکلات در درجه خلوص بخار، مخصوصا مواقعی که خالص کننده دچار بار اضافی شوند خواهد شد.

دیگ های بخار با فشار بالا جهت داشتن درجه خلوص بخار در حد مطلوب احتیاج به آب دیگ بخار یا مواد محلول پایینی را خواهند داشت.

در مواقعی که تراوش املاح بعلت کف کردن باشد موارد متعددی جهت حل این مشکل نظیر استفاده از ضد کف توصیه میشود.

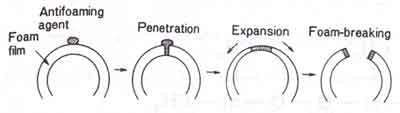

مکانیزم ضد کف Defoaming Mechanism

خواص مربوط به عمل ضد کف شامل کف و یا ممانعت نمودن از چگونگی عمل آنها در سیستم است. عواملی که موجب متلاشی شدن کف میگردد هم اکنون تولید و به بازار عرضه میشود. در شکل ۲-۱۷ چگونگی شکسته شدن کف نشان داده شده اشت.

شکل ۲-۱۷

معمولا ضدکف هایی که حالت ممانعت کنندگی در تشکیل کف را دارند، عملشان میتواند در ارتباط با ادامه شکسته شدن کف باشد. ضد کف هایی از نوع امولسیون کارایی فوق العاده و سریع در شکستن کف دارند، ولی ممانعت نمودن از تشکیل کف بسیار ضعیف و دارای تاثیری بطئی هستند.

عوامل ضد کف Anti foaming Agents

تمام ضد کف ها، تاثیرشان مربوط به انواع مایعات کف کننده میباشد. یک ضد کف ممکن است در بعضی از مایعات موثر بوده ولی در بقیه آنها بیتاثیر باشد، لذا با توسعه عوامل متعدد ضد کف، مصرف آنها باید بر اساس، مایعات کف کننده در نظر گرفته شود.

تعدادی از ضد کف هایی که معمولا مصرف می شوند شامل سیلیکون، سارفکتنت، پارافین و انواعی از روغن های معدنی میباشند.