آب نسبت به مواد معدنی رایج دیگر گرمای بیشتری را جهت افزایش درجه حرارت جذب می کند. بخار قادر به صرف مقادیر زیادی از گرما می باشد که این خواص منحصر به فرد آب، آن را تبدیل به یک ماده خام ایده آل برای گرمایش و فرآیندهای تولید نیرو کرده است. لذا بررسی خصوصیات آب تغذیه دیگ بخار برای افزایش راندمان امری حیاتی است.

آب تغذیه دیگ بخار

همه آب های طبیعی حاوی مقادیر متفاوتی از مواد محلول و معلق و گازهای محلول می باشند. مقدار مواد معدنی محلول موجود در آب دارای رنج متفاوت از g/l 30 در آب دریا و میزان mg/l0.005 تا mg/l1500 در منابع آب شیرین می باشد.

از آنجایی که ناخالصی های موجود در آب باعث ایجاد مشکلات در دیگ های بخار (بویلر) می شود، باید به کیفیت آبی که برای تولید بخار استفاده می شود دقیقاً توجه شود.

میزان ناخالصی های موجود در آب تغذیه دیگ بخار باید به گونه ای باشد که بتواند به تعداد دفعات معقولی بدون گذر از محدودیت های خاصی که جهت طراحی بویلرها در نظر گرفته شده است تغلیظ شود.

اگر آب ورودی مطابق با استانداردها و خواص مورد نیاز نباشد، باید جهت حذف این ناخالصی ها تصفیه شود.

با توجه به اینکه تصفیه شیمیایی در درون بویلر قادر به مقابله کردن و بی اثرسازی ناخالصی ها می باشد، نیاز به حذف کامل کلیه ناخالصی های موجود در آب در کلیه موارد نمی باشد.

خلوص آب تغذیه دیگ بخار

خلوص آب تغذیه دیگ بخار شامل، میزان و ماهیت ناخالصی ها می باشد:

برخی از ناخالصی ها مانند سختی، آهن و سیلیس نیاز به توجه بیشتری نسبت به سایر املاح مثلا ًنمک های سدیم دارند. درجه خلوص آب تغذیه مورد نیاز توسط شرایط طراحی بویلر (فشار طراحی، نرخ انتقال حرارت و غیره) محدود می شود.

بنابراین میزان خلوص مورد نیاز می تواند به طور گسترده ای متفاوت باشد. یک بویلر فشار پایین معمولاً می تواند آب خوراک با سختی بالا را تحمل کند. در حالی که در برخی از بویلرهای مدرن با فشار بالا، کلیه ناخالصی های موجود در آب تقریباً باید حذف گردد.

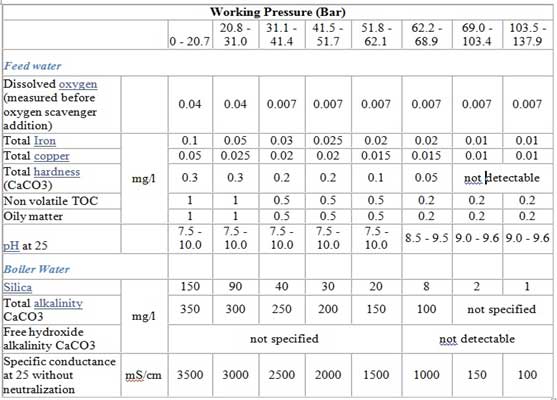

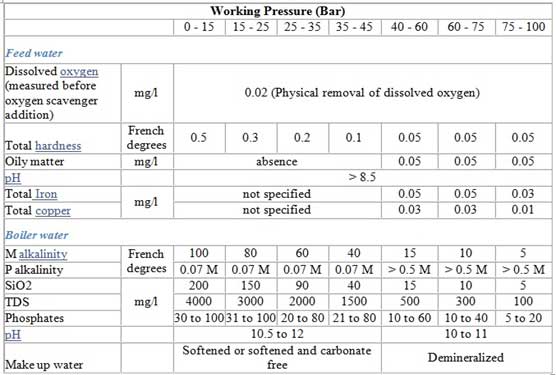

محدوده نسبتاً گسترده ای می تواند به عنوان حداکثر میزان مواد قلیایی، نمک، سیلیس، فسفات و غیره، در رابطه با فشار کار ارائه شود.

سطوح حداکثر واقعی باید توسط سازندگان بویلر ارائه شود، که پایه طراحی مشخصات بویلر درخواستی خواهد بود.

جدول ذیل خلاصه ای از سطوح توصیه شده جهت بویلر تا فشار ۱۰۰ بار، جهت نرخ بخار متوسط و به منظور تامین آب کافی برای کنترل میزان blow down، توسط APAVE(Association of electrical and steam unit owners) (انجمن صاحبان واحد برق و بخار) وABMA(American Boiler Manufacturers Association)(انجمن سازندگان بویلر آمریکا) ارائه شده است.

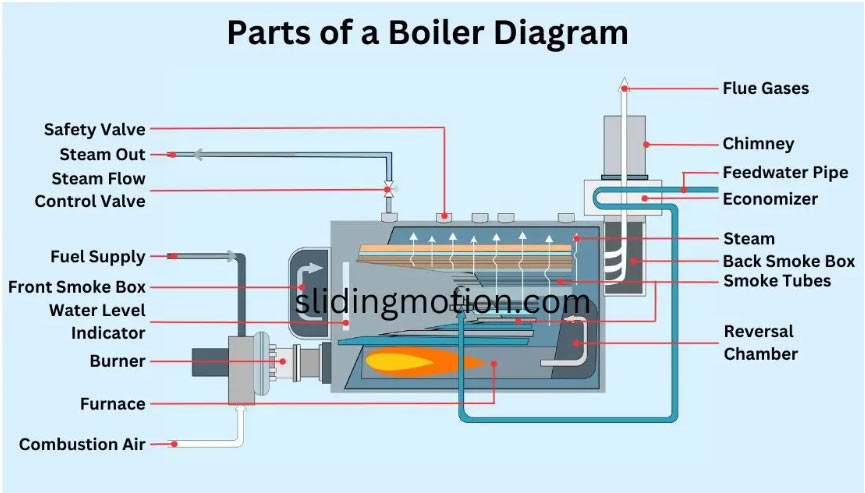

یک دستگاه دیگ بخار باید ایمن، با حداکثر راندمان احتراق و انتقال حرارت کار کند. برای کمک به دستیابی به این امر و عمر طولانی و کم تعمیر، آب دیگ را می توان به صورت شیمیایی تصفیه کرد.

آب برای دیگ بخار

اهداف عملیاتی ماشین دیگ بخار عبارتند از:

عملیات ایمن

حداکثر راندمان احتراق و انتقال حرارت.

حداقل نگهداری

عمر کاری طولانی

کیفیت آب مورد استفاده برای تولید بخار در دیگ، تأثیر عمیقی بر تحقق این اهداف خواهد داشت.

نیاز است که دیگ با معیارهای زیر کار کند:

رهایی از رسوب

– اگر سختی در آب تغذیه وجود داشته باشد و از نظر شیمیایی کنترل نشود، پوسته پوسته شدن سطوح انتقال حرارت رخ می دهد و باعث کاهش انتقال حرارت و راندمان می شود – تمیز کردن مکرر دیگ را ضروری می کند.

در موارد شدید، نقاط داغ موضعی ممکن است رخ دهد که منجر به آسیب مکانیکی یا حتی خرابی لوله شود.

رهایی از خوردگی و حمله شیمیایی

– اگر آب حاوی گازهای محلول به ویژه اکسیژن باشد، احتمال خوردگی سطوح دیگ بخار، لوله کشی و سایر تجهیزات وجود دارد.

اگر مقدار pH آب خیلی کم باشد، محلول اسیدی به سطوح فلزی حمله می کند. اگر مقدار pH خیلی بالا باشد و آب قلیایی باشد، ممکن است مشکلات دیگری مانند کف کردن ایجاد شود.

همچنین باید از شکنندگی یا ترک خوردگی تند و تیز جلوگیری کرد تا از شکست فلز جلوگیری شود. ترک خوردگی و شکنندگی ناشی از غلظت بیش از حد هیدروکسید سدیم است. دیگ های پرچ شده قدیمی تر مستعد این نوع حمله هستند.

با این حال، مراقبت از بویلرهای تازه جوش داده شده در انتهای لوله هنوز ضروری است.

بخار با کیفیت خوب

اگر با ناخالصی های موجود در آب تغذیه دیگ به درستی برخورد نشود، انتقال آب دیگ به سیستم بخار ممکن است رخ دهد. این ممکن است منجر به مشکلاتی در سایر نقاط سیستم بخار شود، مانند:

آلودگی سطوح شیرهای کنترل – این امر بر عملکرد آنها تأثیر می گذارد و ظرفیت آنها را کاهش می دهد.

آلودگی سطوح انتقال حرارت فرایند بخارسازی – این باعث افزایش مقاومت حرارتی و کاهش اثربخشی انتقال حرارت می شود.

محدود کردن منافذ تله بخار – این امر ظرفیت تله بخار را کاهش می دهد و در نهایت منجر به غرقاب شدن آن و کاهش خروجی می شود.

آب تغذیه برای بویلر بخار

کیفیت آب تغذیه ورودی به دیگ بخار از اهمیت بالایی برخوردار است. این آب باید در دمای صحیح معمولا بالاتر از ºc80 باشد تا از شوک حرارتی جلوگیری شود و عملکرد دیگ بخار را مختل ننماید.

همچنین آب ورودی باید دارای سختی کم و کیفیت بالا باشد تا از صدمه به دیگ بخار جلوگیری شود. بنابراین باید آب معمولی را به آب صنعتی جهت استفاده “دیگ بخار” تبدیل کرد.

آب معمولی و شهری جهت استفاده در دیگ بخار مناسب نبوده و می تواند به سرعت باعث تشکیل رسوب و جرم شود، در نتیجه راندمان دیگ پائین آمده و امکان کثیف شدن و مرطوب شدن بخار وجود خواهد داشت و همچنین عمر کاری دیگ بخار نیز پائین خواهد آمد.

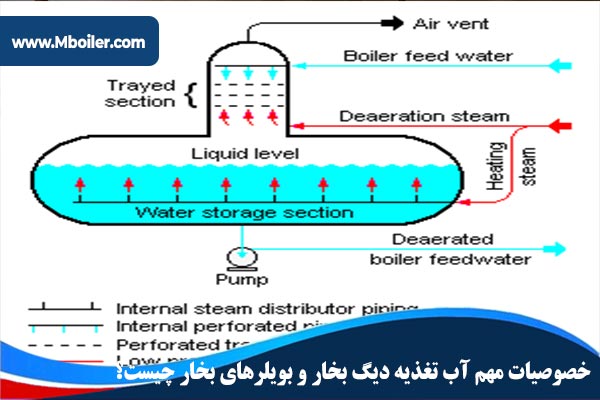

بنابراین آب ورودی باید سختی گیری و هوازدائی شده و ناخالصی های آن با افزایش مواد شیمیایی احیا کننده از خاصیت اکسید کنندگی آن کاسته شده باشد. گرمایش آب ورودی و تامین شرایط مناسب آن، در تانک تغذیه و دی اریتور که معمولا در بالای دیگ بخار نصب می شوند، انجام می شود.

در صورت نیاز و در زمان کاهش سطح آب بویلر پمپ تغذیه آب را به داخل بویلر پمپاژ می نماید. گرمایش آب داخل مخزن تغذیه، درصد اکسیژن و گازهای نامحلول را نیز کاهش می دهد تا از ایجاد خوردگی در سیستم بخار جلوگیری شود.

اکسیژن محلول در آب موجب زنگ زدگی سطوح فلزی بویژه در لوله های دود می شود. تشکیل رسوب های حاصل از املاح موجب خرابی کوره و لوله های دود، ناصافی صفحه – لوله و همچنین کاهش میزان انتقال حرارت شده و بدین ترتیب دمای فلز را بالا برده و بازدهی دیگ را پایین آورده و موجب خسارت های جدی به آن می شود.

تصفیه داخلی با افزودن مواد شیمیایی به تانک تغذیه به مقادیر کافی جهت ته نشین نمودن املاح آب دیگ بخار و واکنش در برابر اکسیژن محلول در آن انجام می گیرد.

PH آب باید بین ۹/۵ تا ۱۱ باشد و آزمایشات روزانه به منظور اطمینان از مطلوب بودن کیفیت آب به طور منظم به انجام برسد.

بدین لحاظ که سنگینی آب دلیل بر تشکیل رسوبات نا خواسته می باشد، لازم است مواد شیمیایی در حد مناسب و به مقدار کافی باشد تا این حالت از بین برود.

در محدوده فشار از صفر تاbar 25، غلظت کل جامدات محلول در آب درون دیگ باید بین ۷۰۰ تاppm 3500 بوده و غلظت مواد معلق درآن هم از ppm15 تجاوز ننماید.

در محدوده فشاری قوی قلیائیت کل آب درون دیگ بخار (محاسبه شده به صورت کربنات کلسیم معادل باید بین ۱۴۴ تا ppm700 باشد. اکسیژن محلول در آب را می توان با اضافه کردن سولفیت سدیم و هیدرازین از بین برد.

کری اور می تواند توسط دو عامل ایجاد شود:

۱- پرایمینگ

این خروج آب دیگ به داخل بخار است و به طور کلی به دلیل یک یا چند مورد زیر است:

– کارکردن دیگ با سطح آب خیلی بالا.

– کارکرد دیگ زیر فشار طراحی آن؛ این امر باعث افزایش حجم و سرعت بخار آزاد شده از سطح آب می شود.

-تقاضای بخار بیش از حد

۲- کف کردن

– این تشکیل کف در فضای بین سطح آب و خروج بخار است. هر چه میزان کف کردن بیشتر باشد، مشکلات بیشتری را تجربه خواهید کرد.

موارد زیر نشانه ها و عواقب کف کردن هستند:

-آب از اتصال بخار شیشه گیج پایین می ریزد. این امر تعیین دقیق سطح آب را دشوار می کند.

-پروب های سطح، شناورها و سلول های فشار تفاضلی در تعیین دقیق سطح آب مشکل دارند.

– ممکن است زنگ هشدار به صدا در آید و مشعل (های) حتی ممکن است “قفل” شود. این کار به تنظیم مجدد دستی پانل کنترل دیگ قبل از برقراری مجدد نیاز دارد.

تراوش املاح آب دیگ بخار carry over

این مشکلات ممکن است به طور کامل یا جزئی به دلیل کف شدن در دیگ باشد. با این حال، از آنجایی که کف کردن در آب دیگ بومی است، درک بهتر خود کف لازم است:

تعریف سطح – مانند کف روی یک لیوان نوشابه در بالای مایع قرار می گیرد و رابط مایع / فوم به وضوح مشخص است.

در یک مایع در حال جوش، سطح مایع نامشخص است، از چند حباب بخار کوچک در پایین ظرف تا بسیاری از حباب های بخار بزرگ در بالا متغیر است.

هم زدن باعث افزایش کف می شود – این روند به سمت دیگ های کوچکتر برای نرخ بخاردهی معین است. دیگ های کوچکتر سطح آب کمتری دارند، بنابراین سرعت خروج بخار در هر متر مربع از سطح آب افزایش می یابد.

این بدان معنی است که تحریک در سطح بیشتر است. بنابراین، دیگ های کوچکتر مستعد تشکیل کف هستند.

سختی – آب سخت کف نمی کند. با این حال، آب دیگ به طور عمدی نرم می شود تا از تشکیل رسوب جلوگیری شود و این باعث ایجاد کف می شود.

مواد کلوئیدی – برای مثال آلودگی آب دیگ بخار با یک کلوئید در حالت تعلیق مانند شیر خوراکی باعث ایجاد کف شدید می شود.

توجه: ذرات کلوئیدی کمتر از ۱۰/۰۰۰ میلی متر قطر دارند و می توانند از یک فیلتر معمولی عبور کنند.

سطح TDS – با افزایش TDS آب دیگ بخار، حباب های بخار پایدارتر می شوند و تمایلی به ترکیدن و جدا شدن ندارند.

اقدام اصلاحی در برابر کری اور

گزینه های زیر در اختیار مدیر مهندسی برای به حداقل رساندن کف در دیگ است:

عملکرد – عملکرد نرم دیگ بخار مهم است. با یک دیگ بخار که تحت بار ثابت و در پارامترهای طراحی آن کار می کند، مقدار رطوبت وارد شده با بخار ممکن است کمتر از ۲٪ باشد.

اگر تغییرات بار سریع و بزرگ باشد، فشار در دیگ می تواند به طور قابل توجهی کاهش یابد و شرایط بسیار متلاطم ایجاد کند زیرا محتویات دیگ بخار به سمت بخار می رود.

بدتر از آن، کاهش فشار همچنین به این معنی است که حجم ویژه ای از بخار افزایش مییابد و حبابها به نسبت بزرگتر هستند.

اگر شرایط دستگاه به گونه ای باشد که تغییرات اساسی در بار طبیعی باشد، ممکن است عاقلانه باشد که در نظر بگیرید:

– تعدیل کنترل سطح آب دیگ بخار در صورتی که در حال حاضر روشن/خاموش باشد.

– “کنترل های مازاد” که سطحی را که فشار دیگ تا آن حد مجاز است کاهش یابد، محدود می کند.

-یک انباشتگر بخار

– کنترلهای “تغذیه به جلو” که دیگ را قبل از اعمال بار به حداکثر فشار عملیاتی می رساند.

-کنترلهای «آهسته باز شدن» که دستگاه را در یک دوره از پیش تعیین شده روی خط میآورد.

کنترل شیمیایی – مواد ضد کف ممکن است به آب دیگ اضافه شود. اینها با شکستن حباب های کف عمل می کنند. با این حال، این عوامل در درمان حباب های ناشی از مواد جامد معلق موثر نیستند.

کنترل TDS – باید تعادلی بین:

-سطح TDS بالا همراه با صرفه جویی در عملکرد.

– سطح TDS پایین که کف را به حداقل می رساند.

ایمنی – خطرات ناشی از گرمای بیش از حد به دلیل رسوب و خوردگی ناشی از گازهای محلول، به راحتی قابل درک است. در موارد شدید، تشکیل کف، رسوب و لجن میتواند منجر به تشخیص سطوح نامناسب توسط کنترل سطح آب دیگ شود و خطری برای پرسنل و سیستم ایجاد کند.

تصفیه آب خارجی

به طور کلی توافق شده است که در صورت امکان در دیگ های بخار، تصفیه اصلی آب تغذیه باید خارج از دیگ باشد.

خلاصه ای از کیفیت آب تصفیه شده که ممکن است از فرآیندهای مختلف به دست آید، بر اساس یک منبع آب خام سخت معمولی، در جدول ۳.۹.۲ نشان داده شده است.

این آبی است که تصفیه خانه خارجی باید با آن مقابله کند.

فرآیندهای تصفیه آب خارجی را می توان به صورت زیر فهرست کرد:

اسمز معکوس

– فرآیندی که در آن آب خالص از یک غشای نیمه تراوا عبور می کند و محلول غلیظی از ناخالصی ها را ترک می کند که به هدر می رود.

اهک؛ نرم کردن آهک / سودا

– با نرم کردن آهک، آهک هیدراته (هیدروکسید کلسیم) با بی کربنات های کلسیم و منیزیم واکنش داده و رسوب قابل جابجایی را تشکیل می دهد.

این سختی قلیایی (موقت) را کاهش می دهد. نرم شدن آهک / سودا (خاکستر سودا) سختی غیر قلیایی (دائمی) را با واکنش شیمیایی کاهش می دهد.

تبادل یونی

– تا حد زیادی پرکاربردترین روش تصفیه آب برای بویلرهای پوسته ای است که بخار اشباع شده تولید می کنند.

این ماژول بر روی فرآیندهای زیر که توسط آن آب تصفیه میشود تمرکز میکند:

مبادله پایه، معدنی زدایی و قلیاسازی.

تبادل یونی

مبدل یونی یک ماده نامحلول است که معمولاً به شکل دانه های رزینی با قطر ۰.۵ تا ۱.۰ میلی متر ساخته می شود. دانه های رزین معمولاً به شکل یک بستر بسته بندی شده در یک مخزن فشار پلاستیکی تقویت شده شیشه ای استفاده می شوند.

دانه های رزین متخلخل و آبدوست هستند – یعنی آب را جذب می کنند. در ساختار مهره، گروههای یونی ثابتی وجود دارند که با یونهای قابل تعویض متحرک با بار مخالف مرتبط هستند. این یونهای متحرک را میتوان با یونهای باردار مشابه، از نمکهای حل شده در آب اطراف مهرهها، جایگزین کرد.

نرم کننده مبادله پایه

این ساده ترین شکل تبادل یونی و همچنین پرکاربردترین است. بستر رزین در ابتدا با عبور دادن محلول ۷ تا ۱۲ درصد آب نمک (کلرید سدیم یا نمک معمولی) از آن فعال می شود (شارژ می شود) که رزین را غنی از یون های سدیم می کند.

پس از آن، آبی که باید نرم شود از طریق بستر رزین پمپ می شود و تبادل یونی رخ می دهد. یون های کلسیم و منیزیم یون های سدیم را از رزین جابجا می کنند و آب جاری را غنی از نمک های سدیم می کنند.

نمکهای سدیم در غلظتها و دماهای بسیار بالا در محلول باقی میمانند و رسوب مضری در دیگ ایجاد نمیکنند.

از شکل ۳.۱۰.۱ می توان دید که یون های سختی کل با سدیم مبادله می شوند. با نرم شدن مبادله پایه سدیم، هیچ کاهشی در سطح کل جامدات محلول (TDS بر حسب قسمت در میلیون یا ppm) و تغییری در pH وجود ندارد.

تنها چیزی که اتفاق افتاده است مبادله یک گروه از نمکهای تشکیلدهنده رسوب بالقوه مضر با نوع دیگری از نمکهای کممضر و بدون رسوبساز است. از آنجایی که هیچ تغییری در سطح TDS وجود ندارد، فرسودگی بستر رزین را نمی توان با افزایش رسانایی تشخیص داد (TDS و رسانایی مرتبط هستند).

بنابراین بازسازی بر اساس زمان یا جریان کلی فعال می شود.

کارکرد نرمکنندهها نسبتاً ارزان است و میتوانند برای سالهای متمادی آب تصفیهشده تولید کنند. آنها را می توان با موفقیت حتی در مناطق با سختی قلیایی بالا (موقت) به شرط بازگشت حداقل ۵۰ درصد میعانات استفاده کرد.

در جاهایی که بازگشت میعانات کمی وجود دارد یا اصلاً وجود ندارد، نوع پیچیده تری از تبادل یونی ترجیح داده می شود.

گاهی اوقات از نرم کننده آهک/ سودا به عنوان پیش تیمار قبل از تعویض پایه استفاده می شود. این باعث کاهش بار روی رزین ها می شود.

قلیاسازی

نقطه ضعف نرم شدن مبادله پایه این است که هیچ کاهشی در TDS و قلیاییت وجود ندارد. این ممکن است با حذف قبلی قلیاییت برطرف شود و این معمولاً از طریق استفاده از یک دیل کالایزر یا قلیاساز حاصل می شود.

انواع مختلفی از دیال کالیزر وجود دارد اما رایج ترین نوع آن در شکل ۳.۱۰.۲ نشان داده شده است. این در واقع مجموعه ای از سه واحد است، یک قلیاساز، به دنبال آن یک گاز زدا و سپس یک نرم کننده مبادله پایه.

سیستمی که در شکل ۳.۱۰.۳ نشان داده شده است، گاهی اوقات نرم شدن “Split-stream” نامیده می شود. دیل کالیزر به ندرت بدون نرم کننده مبادله پایه استفاده می شود، زیرا محلول تولید شده اسیدی است و باعث خوردگی می شود و هرگونه سختی دائمی مستقیماً به دیگ منتقل می شود.

همانطور که در شکل ۳.۱۰.۳ نشان داده شده است، یک دستگاه قلیاساز سختی موقت را حذف می کند. این سیستم عموماً زمانی استفاده می شود که درصد بسیار بالایی از آب آرایشی استفاده شود.

معدنی زدایی

این فرآیند تقریباً تمام نمک ها را حذف می کند. این شامل عبور آب خام از هر دو رزین تبادل کاتیونی و آنیونی است (شکل ۳.۱۰.۴). گاهی اوقات رزین ها ممکن است در یک ظرف قرار داشته باشند و به این حالت دمینرالیزاسیون “مختلط بستر” می گویند.

این فرآیند تقریباً تمام مواد معدنی را حذف می کند و آب با کیفیت بسیار بالایی تولید می کند که تقریباً هیچ ماده جامد محلول در آن وجود ندارد. برای دیگ های فشار بسیار بالا مانند دیگ های نیروگاه استفاده می شود.

اگر آب خام دارای مقدار زیادی مواد جامد معلق باشد، به سرعت مواد تبادل یونی را آلوده می کند و هزینه های عملیاتی را به شدت افزایش می دهد. در این موارد ممکن است مقداری پیش تصفیه آب خام مانند زلال سازی یا فیلتراسیون ضروری باشد.

انتخاب تصفیه خانه بیرونی آب

با نگاهی به جدول ۳.۱۰.۱، این وسوسه انگیز است که فکر کنیم همیشه باید از یک دستگاه معدنی زدایی استفاده شود. با این حال، همانطور که جدول ۳.۱۰.۲ نشان می دهد، هر سیستم دارای یک هزینه سرمایه ای و یک هزینه جاری است، به علاوه نیازهای دستگاه جداگانه باید ارزیابی شوند.

ماشین دیگ بخار پوسته

به طور کلی، بویلرهای پوسته ای قادر به تحمل سطح TDS نسبتاً بالایی هستند و سرمایه و هزینه های جاری نسبتاً پایین کارخانه های نرم کننده مبادله پایه (به جدول ۳.۱۰.۲ مراجعه کنید) معمولاً آنها را به اولین انتخاب تبدیل می کند.

اگر منبع آب خام دارای مقدار TDS بالا باشد، و/یا نرخ بازگشت میعانات پایین باشد (<40%)، چند گزینه وجود دارد که ممکن است در نظر گرفته شود:

پیش تصفیه با آهک / سودا که باعث می شود سختی قلیایی از محلول به صورت کربنات کلسیم و هیدروکسید منیزیم رسوب کند و سپس از ظرف واکنش تخلیه شود.

یک ماشین قلیاساز برای کاهش سطح TDS آب به ماشین دیگ بخار عرضه می شود.

دیگ بخار لوله آبی

دیگ بخار لوله آب نسبت به سطوح TDS بالا بسیار کمتر تحمل می کند و حتی با افزایش فشار، تحمل کمتری دارد. این به دلایل مختلفی است، از جمله:

بویلرهای لوله آب نسبت به سرعت تبخیر سطح آب محدودی در درام بخار دارند. این منجر به نرخ آزاد شدن بخار بسیار بالا در واحد سطح آب و تلاطم می شود.

بویلرهای لوله آب دارای امتیاز بالاتری هستند، شاید بیش از ۱۰۰۰ تن در ساعت بخار. این به این معنی است که حتی یک درصد کوچک دمیدن می تواند نشان دهنده یک جرم بالا باشد که باید منفجر شود.

بویلرهای لوله آب در فشارهای بالاتر معمولاً تا ۱۵۰ بار گرم کار می کنند. هر چه فشار بیشتر باشد، انرژی موجود در آب دمنده بیشتر است.

فشارهای بالاتر به معنای دمای بالاتر نیز می باشد. این بدان معنی است که مصالح ساختمانی تحت تنش های حرارتی بالاتری قرار می گیرند و به محدودیت های متالورژیکی خود نزدیک تر عمل می کنند.

حتی مقدار کمی آلودگی داخلی که مانع از انتقال حرارت از لوله ها به آب می شود، ممکن است منجر به گرم شدن بیش از حد لوله ها شود.

بویلرهای لوله آب اغلب دارای یک سوپرهیتر هستند

بخار اشباع شده خشک از درام بخار ممکن است به لوله های سوپرهیتر واقع در بالاترین دمای کوره هدایت شود. هر گونه انتقال آب آلوده با بخار، داخل لوله های سوپرهیتر را می پوشاند و از انتقال حرارت با نتایج بالقوه خطرناک جلوگیری می کند.

عوامل فوق به این معنی است که:

تصفیه آب با کیفیت بالا برای عملکرد ایمن این نوع دستگاه ضروری است.

ممکن است سرمایه گذاری در یک تصفیه خانه آب که نرخ انفجار را به حداقل می رساند از نظر اقتصادی مقرون به صرفه باشد.

در هر یک از این موارد، انتخاب اغلب یک کارخانه غیر معدنی یا اسمز معکوس خواهد بود.

خلاصه

بدیهی است که کیفیت آب خام عامل مهمی در انتخاب تصفیه خانه است. اگرچه سطوح TDS بر عملکرد دیگ تأثیر می گذارد، مسائل دیگری مانند قلیاییت کل یا محتوای سیلیس گاهی اوقات می تواند مهم تر باشد و سپس بر فرآیند انتخاب تجهیزات تصفیه آب غالب شود.

پیش گرمایش آب تغذیه دیگ بخار

در سیستم های تاسیساتی و کارخانجاتی که دارای فرآیند و یا سیستم های بخار باشند می توان از انرژی گرمایی تلف شده در پیش گرمایش آب تغذیه دیگ بخار استفاده نمود. در دیگ های بخار به علت تبخیر و نشت و عملکرد بلودان پیوسته لازم است که مقداری آب تزریق و جایگزین آب هدر رفته شود.

دمای آب تغذیه ورودی به دیگ بخار باید حداقل بالای ۶۰ درجه سانتیگراد باشد تا عناصر تشکیل دهنده دیگ را دچار تنش حرارتی ننماید. بنابراین وقتی این آب به داخل دیگ هدایت می شود بخشی از انرژی محصولات احتراق را برای رسیدن به دمای آب داخل دیگ صرف می کند.

صرفه جویی در هزینه

در صورتی که این آب با دمای بالاتری مثلا ۱۲۰ درجه وارد دیگ بخار شود این میزان انرژی در دیگ بخار تلف نمی گردد و هزینه های سالیانه آن صرفه جویی می شود. علی رقم تصوری که ممکن است به وجود آید ارقام و اعداد به دست آمده از این نوع صرفه جویی در طول یک سال قابل ملاحظه می باشد.

عملکرد پیش گرمایش آب تغذیه دیگ بخار

به منظور اداره دمای هوای احتراق متغیره پیش گرمکن دیگ بخار اغلب مجهز به گرم کن های بخار هستند تا از چگالش اسیدی جلوگیری کنند. در استفاده از بخار، راندمان کمی افت می کند.

اما در انرژی افزوده شده از دود که نمی توانست بدون وارد کردن خسارت جذب شود جبران می گردد. تعدادی از این گرم کن ها برای عدم استفاده از پیش گرمکن دیگ بخار یا بای پس کردن آن کافی است.

بهره برداری از پیش گرمکن دیگ بخار راحت تر از اکونومایزر بویلر صنعتی بخار است چون می توانید تا زمانی که دیگ بخار تحت بار برود آنها را رها کرده سپس دمپر پایپس را بسته با روتور را راه اندازی کرده و آن را در سرویس قرار دهید.

با عدم استارت دستگاه طی گرم کردن بویلر سمت دود گرم شده دچار خوردگی نمی شود. در هنگام پرژ بویلر (برقرار کردن جریان هوا برای خروج ذرات سوخت معلق در کوره و مسیر دودکش) باید دستگاه روشن شود تا مسکت ها هم به طور کامل پاکسازی شوند. زمانی که دستگاه خاموش است باید درز بین مسیر دود و هوا آب بندی شود.

پیش گرمکن دیگ بخار احیاکننده نیازمند نگهداری بیشتری هستند چون قطعات متحرک، سیل برای آب بندی و بخش های انتقال حرارت دارند اما عملکرد آنها معمولا پایدارتر از انواع لوله ای است. آنها را می توان در حین کار تمیز کرد در حالی که انواع لوله ای بای پس شده و یا باید بویلر خاموش شود تا بتوان آنها را با آب شست.