عملیات حرارتی پس از جوشکاری

۵-۵ عملیات حرارتی:

۵-۵-۱ پیشگرم کردن:

۵-۵-۱-۱ به منظور اجتناب از ترک خوردگی ناحیه سخت در مناطق متأثر از حرارت ناشی از برش حرارتی سطوح و جوشکاری باید به پیش گرم کردن فلز ماقبل از شروع برش حرارتی یا جوشکاری که شامل خالجوش نیز می شود، توجه خاصی مبذول گردد.

یادآوری: دمای پیش گرم کردن بستگی به نوع اتصال, ضخامت فلز, ترکیب فولاد, گرمای ورودی هر رانش از جوش و میزان هیدروژن در فلز جوش بستگی دارد.

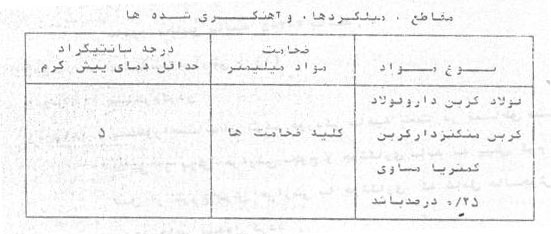

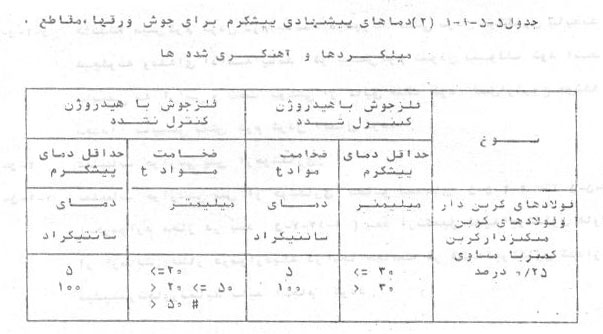

دماهای پیشنهادی پیش گرم کردن در جدول های ۵-۵-۱-۱ (۱) و ۵-۵-۱-۱ (۲) باید به عنوان یک راهنمای کلی تلقی گردد.

سایر دماهای پیش گرم کردن مجاز خواهند بود مشروط بر اینکه رضایت بخش بودن آنها توسط آزمایشات تائید روش جوشکاری تائید گردد.

محاسبات دمای پیش گرم کردن با توجه به گرمای ورودی, ترکیب مواد و ضخامت فولادهای کربن دار و فولادهای کربن منگنزدار را می توان با مراجعه به استانداردهای زیر انجام داد.

الف: استاندارد ملی به شماره ……… ۱۳۹

ب: فولادهای جوشکاری بدون ترک خوردگی بوسیله هیدروژن Coe.R-F مؤسسه جوشکاری قابل دسترسی به آدرس زیر:

The welding institute

Researeh laboratory

Abington Hall Abington

Cambs : CB1 6AL

چنانچه دمای فلز اصلی تا فاصله ۱۵۰ میلیمتر از محل اتصال کمتر از ۵ درجه سانتیگراد باشد هیچگونه جوشکاری یا خالجوش نباید انجام گیرد.

۵-۵-۱-۲ سازنده باید در روش جوشکاری که طبق بند ۳-۴-۵ برای تایید به مرجع بازرسی ارائه می نماید.

جزئیات هر عمل پیش گرم کردن برای هر نوع جوش که شامل جوش اتصالات نیز می گردد را قید نماید.

سازنده باید روش هائی برای اندازه گیری و ابقأ دمای پیش گرم ارائه نماید.

فلز جوش با هیدروژن کنترل شده طبق استاندارد ۶۳۹ BS وقتی که بر اساس استاندارد P2 6693 BS سنجیده می شود نبایستی هیدروژن از ۱۵ میلی لیتر در هر ۱۰۰ گرم فلز ذوب شده بیشتر باشد.

بیشترین ضخامت اجزا در محل اتصال, پیشنهاد می شود که فقط فلز با هیدروژن کنترل شده بکار گرفته شود.

یادآوری: روش اندازه گیری دمای مورد قبول شامل قلم های نشان دهنده دماسنج تماسی و ترموکوپل می باشد.

۵-۵-۱-۳ در جائیکه خطر ترک ناشی از هیدروژن زیاد است بطور مثال شرایطی که به شدت منع شده است. باید به مزایای نگهداری یا بالا بردن دمای پیش گرم برای حداقل ۲ ساعت بعد از جوشکاری ( پس گرم ) یا عملیات حرارتی پس گرم در بین جوشکاری برای تسهیل از بین بردن هیدروژن توجه خاصی مبذول گردد.

۵-۵-۱-۴ دما باید در مدت زمان عملیات تحت نظارت باشد.

۵-۵-۱-۵ جائیکه پیش گرم کردن لازم باشد، در صورت عملی بودن جوشکاری باید بدون هیچگونه وقفه ای ادامه یابد اگر پیش گرم نمودن متوقف شود اتصال بایستی به آرامی و تحت پوششی از عایق خنک شود, قبل از شروع جوشکاری مجددا بایستی پیش گرم کردن اعمال گردد.

۵-۵-۲ عملیات حرارتی پس از جوشکاری:

۵-۵-۲-۱ عملیات حرارتی پس از جوشکاری مطابق بندهای ۵-۵-۲-۲ تا ۵-۵-۲-۵ ( بجز موارد مجاز در بند ۵-۴-۱۴-۶) بعد از تکمیل کلیه جوشکاری ها و قبل از آزمایش فشار در مواردی که در آنجا ضخامت هر قطعه جوشکاری شده از ۳۰ میلیمتر تجاوز نماید باید انجام گردد.

۵-۵-۲-۲ اگر اتصال جوش شده, قطعاتی را که دارای ضخامت های متفاوت هستند به هم وصل نماید. ضخامتی که بایست بر اساس محدودیت داده شده در بند ۵-۵-۲-۱ در نظر گرفته شود. یکی از ضخامت های اسمی زیر می باشد ( بدون کسر مقدار خوردگی مجاز:)

الف : ضخامت ورق نازکتر در ورق های مجاور لب به لب جوش شده شامل اتصال عدسی انتهائی به پوسته

ب : ضخامت در رابطه با اتصال ورق های تختی که لب به لب به پوسته جوش شده اند ضخامت ورق های تخت در جائی که اینها را به داخل بدنه اضافه نموده اند.

ج : ضخامت پوسته یا ورق سخت در محل اتصال جوش های نازل ها و بالشتک ها بر حسب مورد.

د : ضخامت کلیه نازل ها در محل اتصال فلنج به گلوی نازل.

ه : ضخامت قطعات تحت فشار در محل اتصال جائیکه قطعه غیر تحت فشار به قطعه تحت فشار جوشکاری می شود.

۵-۵-۲-۳ فولادهای کربن دار ساده و کربن منگنزدار بایستی برای اهداف تنش زدایی در محدوده, ۵۸۰ درجه سیلیوس تا ۶۲۰ درجه سلسیوس باید گرم نمود.

زمان نگهداری در این دما باید به ازای هر میلیمتر ضخامت, ۲/۵ دقیقه تا حداقل ۶۰ دقیقه است, باشد.

روش های (الف) تا (د) که ذیلا آمده است بایستی برای کارگیری عملیات حرارتی وفق داده شود.

الف : دمای کوره در زمانیکه دیگ را در داخل آن می گذارند نباید از ۳۰۰ درجه سلسیوس بیشتر باشد.

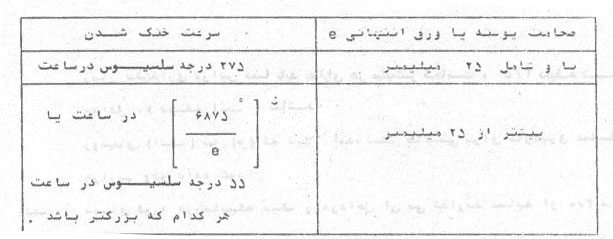

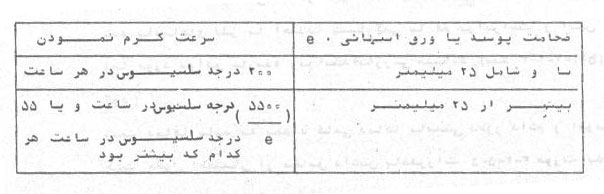

ب : سرعت گرم کردن از ۳۰۰ درجه سلسیوس به بالا نباید از مقادیر داده شده در جدول زیر بیشتر باشد. محدودیت ضخامت e به همانگونه است که در بعد ۲-۲-۵-۵ تشریح شده است:

ج : در زمان گرم نمودن نباید تغییرات در دما بیشتر از ۱۵۰ درجه سلسیوس برای هر فاصله ۴/۵ متر از طول باشد.

ج : در زمان گرم نمودن نباید تغییرات در دما بیشتر از ۱۵۰ درجه سلسیوس برای هر فاصله ۴/۵ متر از طول باشد.

در هنگام تثبیت دما در سرتاسر قسمت های دیگ باید در محدوده ۵۸۰ تا ۶۲۰ درجه سلسیوس باشد.

د : در زمان گرمایش و مدت زمان تثبیت دما, فضای کوره باید به گونه ای کنترل شود که از هرگونه اکسیداسیون سطح دیگ جلوگیری شده و هیچگونه برخورد مستقیمی از شعله با دیگ بوجود نیاید.

ه : دیگ بایستی در داخل کوره با دمای ۳۰۰ درجه سلسیوس با سرعتی حداکثر برابر مقادیر داد شده در جدول زیر خنک گردد.

زیر دمای ۳۰۰ درجه سلسیوس دیگ می تواند در هوای آزاد ساکن خنک شود.

و : دماهای مشخص شده باید همان دماهای هر قسمت از دیگ باشند که بوسیله ترموکوپل ها در دماهای فضای کوره را می توان به عنوان دماهای فلز بکار برد.

به شرطی که شواهدی وجود داشته باشد که دماهای خوانده شده با دماهای فلز با اختلاف بسیار کمی با هم برابر است و این اختلاف دما مورد توافق سازند و مؤسسه بازرس می باشد.

( بند ۳-۲-۷-۱ (b) ملاحظه شود.)

ثبت دماها باید به تعداد کافی دماها بایستی بطور دائم و اتوماتیک جهت حصول اطمینان از تطابق داشتن با مقررات ۵-۵-۲-۳ صورت پذیرد.

۵-۵-۲-۴ کنترل عملیات حرارتی پس از جوشکاری:

بازرس خود باید از انجام صحیح عملیات حرارتی پس از جوشکاری رضایت داشته و دماهای خوانده شده با مقررات مطابقت داشته باشد.

۵-۵-۲-۵ روشهای عملیات حرارتی:

عملیات حرارتی تحت یکی از شرایط زیر باید انجام پذیرد:

الف : با گرم کردن کامل دیگ در یک کوره, دربسته.

ب : با عملیات حرارتی ورق انتهائی با بخشی از پوسته که, اتصالات جوش شده قبل از اتصال ورق انتهایی با آن بخش به بقیه قطعات جائی که این عمل انجام شده است. تنش زدائی اضافه تر در پایان ممکن است ضروری باشد.

ج : با عملیات حرارتی کلیه بخش ها یک پوسته در یک کوره در بسته. زمانیکه این روش مورد استفاده قرار می گیرد قسمت های گرم شونده باید حداقل ۱۵۰ میلیمتر ۱۴۰ بخش مشترک داشته و بخش خارجی پوسته باید به منظور جلوگیری از تغییرات زیان آور دما به اندازه کافی پوشش داده شود.

۵-۵-۲-۶ عملیات حرارتی برای نمونه های آزمون:

صفحات آزمونی که مطابق با بند ۵-۴-۶ جوشکاری شده اند هر جا که عملی باشد باید تحت عملیات حرارتی مشابه با همان پوسته ای که معرف آن می باشد قرار گیرند.

جائی که پوسته تحت عملیات حرارتی اولیه قرار می گیرد هر روش عملیات حرارتی تکمیلی مشابه که روی آن اعمال می شود باید روی صفحات آزمونی که به آن متصل شده و یا در داخل و یا کنار آن قرار داده می شود نیز انجام گیرد.

جائی که پوسته تحت عملیات حرارتی اولیه قرار نمی گیرد یا عملیات اولیه داده شده مشابه با عملیات نهائی نمی باشد, صفحات آزمون ممکن است تحت عملیات حرارتی با پوسته دیگری که مطابق این استاندارد تحت عملیات حرارتی قرار می گیرد, واقع شود.

عملیات حرارتی صفحات آزمون باید در کوره ای صورت گیرد که درام یا پوسته مربوطه در آن تحت عملیات حرارتی نهائی قرار می گیرد.

در اینگونه موارد منحنی زمان – دما باید به گونه ای پیش بینی گردد که نشان دهد که صفحات آزمون و قطعاتی که به آنها مربوط می باشند. از عملیات مشابه در رابطه با حرارت, زمان تحت حرارت قرار گرفتن و خنک شدن برخوردار شده اند.

در جایی که صفحات آزمون تحت عملیات حرارتی مستقل قرار می گیرند مبانی زیر باید مشابه برای هر دو صفحه آزمون و پوسته مربوطه باشد:

۱: نرخ گرم کردن

۲: حداکثر دما

۳: زمان نگهداری در دمای معین

۴: شرایط خنک شدن

دماهای عملیات حرارتی که به صفحات آزمون جداگانه داده می شود باید ثبت گردند.

۵-۵-۳ عملیات حرارتی مواد آزمون

پیش گرم, دمای بین دفعات جوشکاری, عملیات حرارتی میانی و پس گرم در جایی که عملی باشد, باید برای مواد آزمون, مشابه با همان تولیدات جوشکاری باشد, اگر چه دمای پیش گرم بکار گرفته شده در حین ساخت ممکن است تا ۱۰۰ درجه, سلسیوس بدون سنجش قبولی مجددا افزایش داده شود.

متعاقب عملیات حرارتی مواد آزمون بطور مثال نرمالیزه کردن یا اصلاح دانه بندی, آب دادن یا تنش زدایی, بایستی مشابه با آزمون همان تولیدات جوشکاری باشد.

۵-۵-۴ سایر عملیات حرارتی:

۵-۵-۴-۱ عملیات حرارتی نرمالیزه کردن یا سایر عملیاتی که مطابق با نوع فولاد می باشد همانگونه که بین سازنده, خریدار و مؤسسه یا مرجع بازرسی توافق شده بایستی قبل یا بعد از جوشکاری قطعات شکل داده شده, داغ صورت پذیرد.

مگر اینکه روش شکل دادن بصورت داغ در محدوده دمای متناسب انجام گرفته باشد. ( بند ۱-۷-۲-۳ (j) ملاحظه شود.)

۵-۵-۴-۲ اگر عملیات حرارتی نرمالیزه کردن انجام شود قطعه ای که بایستی نرمالیزه شود می بایست به دمای مقرر به آرامی برسد و سپس در همان دما برای مدت زمان پخش یکسان حرارت در طول قطعه باقی بماند.

اگر شکل هندسی قطعه بگونه ای باشد که عمل خنک شدن آن یکسان نباشد عملیات حرارتی تنش زدایی باید بعد از عملیات حرارتی نرمالیزه کردن بکار گرفته شود.

۵-۶ آزمایش مخرب:

۵-۶-۱ کلیات:

۵-۶-۱-۱ آزمایش غیر مخرب مطابق با مقررات بند ۵-۶-۲ و ۵-۶-۳ باید برای پذیرفتن دیگ های دسته ۱ و ۲ مورد استفاده قرار گیرد.

یادآوری ۱: در این استاندارد اصلاح ” آزمایش غیرمخرب ” روش های مرسوم پرتونگاری آزمایش التراسونیک ۱۴۱ آزمایش ذرات مغناطیسی ۱۴۲ و یا آزمایش مایع نافذ ۱۴۳ همانگونه که در بند ۵-۶-۲ و ۵-۶-۳ توضیح داده شده, را در بر می گیرد.

بازرسی چشمی نیز در واقع یک آزمایش غیرمخرب می باشد اما در این استاندارد از روش های آزمایش غیرمخرب مرسوم مجزا شده است ( بند ۵-۶-۱-۲ ملاحظه شود.)

یادآوری ۲: در این استاندارد, آزمایش غیرمخرب برای دیگ های دسته ۳ لازم نیست.

یادآوری ۳: آزمایش غیر مخرب همچنین ممکن است در طول ساخت به عنوان جزئی از سلسله عملیات کنترل مرغوبیت, توسط سازنده, مورد استفاده قرار گیرد.

یادآوری ۴: آزمایش غیر مخرب برای جوش های لوله به صفحه لوله و میله مقاوم به ورق تخت موردنیاز نمی باشد.

یادآوری ۵: آزمایش غیرمخرب ممکن است قبل از عملیات حرارتی پس گرم انجام شود اگر در طول بکار گرفتن هر یک از تکنیک های آزمایش غیر مخرب, نتایج بدست آمده اجازه تصمیم گیری نهائی جهت میزان قبولی مشخص شده در ۵-۷ را ندهد, باید تکنیک دیگری را بکار برد.

۵-۶-۱-۲ علاوه بر مقررات بند ۵-۶-۱-۱ کلیه جوش های دیگ های بخار دسته ۱ و ۲ و ۳ باید طبق استاندارد ملی ایران به شماره ۱۴۴ مورد بازرسی قرار گیرد.

۵-۶-۱-۳ آزمایشات غیر مخرب باید براساس روش های کتبی تهیه شده توسط سازنده و مورد تأئید مؤسسه بازرسی انجام گیرد.

۵-۶-۱-۴ پرسنل آزمایشات غیر مخرب باید دارای صلاحیت لازم طبق تشخیص مؤسسه بازرسی باشند.

۵-۶-۲ دامنه آزمایش غیر مخرب:

۵-۶-۲-۱ مواد مادر:

در مورد صفحات انتهائی بیرون قرار گرفته مطابق با شکل های ب (۳) ( ج ) و ( د ) مقررات درجه های کیفی L4 و C4 طبق استاندارد ملی ایران به شماره ۱۴۵ باید بکار برده شوند.

برای به حداقل رساندن, امکان ایجاد نقص هائی از نوع دو پوستگی که در مجاورت جوش های مربوط به صفحات انتهائی درون قرار گرفته توصیه می شود که لبه ورق های پوسته و کوره که در نواحی مجاور جوشهای صفحه قرار میگیرند توسط روش آلتراسونیک آزمایش شوند.

همچنین ناپیوستگی لبه با درجه کیفی E طبق استاندارد ملی ایران به شماره …….. ۱۴۵ باید به عنوان راهنما, مورد استفاده قرار گیرد.

عیوب تاثیرگذار بر لبه های ورق را فقط می توان با روش های جوشکاری تائید شده مطابق با بند ۵-۴-۳ مرمت نمود. نواحی مرمت شده باید مورد آزمایش مجدد آلتراسونیک قرار گیرند.

اگر صفحات انتهائی بیرون قرار گرفته مطابق شکل های ب (۳,) ( ج ) و ( د ) بکار رفته باشند, صفحات را باید بر روی نواری با فاصله, ۱۵۰ میلیمتر از محیط, %۱۰۰ مورد آزمایش التراسونیک قرار داد و نیز فلز جوش انباشته شده پس از تنشگیری میان مرحله ای و ماشین کاری پروفیل جوش باید %۱۰۰ با روش التراسونیک آزمایش شود.

همچنین جنس ورقی که این چنین آزمایش می شود, ناپیوستگی لبه باید با درجه کیفی Es طبق استاندارد ملی ایران به شماره ۱۴۵ مطابق نماید, ضمنأ فلز جوش انباشته شده باید با بند ۵-۷ این استاندارد مطابقت داشته باشد.

لبه های ورق های پوسته و کوره , مجاور جوش های صفحات انتهائی درون قرار گرفته باید پس از تکمیل شدن تمامی درز جوش ها, توسط روش التراسونیک آزمایش شوند.

میزان قبولی عیوب از نوع دو پوستگی باید مطابق ناپیوستگی لبه با درجه E طبق استاندارد ملی ایران به شماره ۱۴۶ باشد, پاره گی از نوع دو پوسته مجاز نمیباشد.

عیوب لبه ورق را فقط میتوان با روش جوشکاری تائید شده مطابق با بند ۵-۴-۳ مرمت نمود. مناطق مرمت شده باید مورد آزمایش التراسونیک مجدد قرار گیرند.

۵-۶-۲-۲ درزهای جوش:

۵-۶-۲-۲-۱ درزهای جوش شده لب به لب:

درزهای جوش شده لب به لب همانگونه که در جدول ۵-۶-۲-۲-۱ ارائه شده بایستی پرتونگاری یا آلتراسونیک گردد.

یادآوری ۱: آزمایشات باید کلیه تقاطع جوش های طولی و محیطی را در برگیرد. برای هر درز طولی و محیطی بایستی حداقل یک فیلم پرتونگاری تهیه گردد, یا جائیکه آزمایش التراسونیک مشخص شده است حداقل ۲۰۰ میلیمتر در طول باید آزمایش شود.

یادآوری ۲: در هر مورد انتخاب قسمتی از جوش که باید آزمایش گردد به صورت اتفاقی خواهد بود.

یادآوری ۳: محل قسمت جوش آزمایش شده باید روی دیگ علامت گذاری و ثبت گردد.

یادآوری ۴: در دیگ های بخار دسته یک هنگامی که صفحات انتهائی دیگ به پوسته یا همدیگر متصل و مقاوم شده باشد کاهش مقدار آزمایش جوش به ۱۰ درصد مجاز است.

یادآوری ۵: در دیگ های بخار دسته یک هنگامی که صفحات انتهائی دیگ بخار کاملا بوسیله میله مقاوم, لوله مقاوم یا ترکیبی از میله های مقاوم , مقاوم ها و لوله های مقاوم محفظه برگشتی به همدیگر مهار شده باشند , کاهش مقدار آزمایش جوش به ۱۰ درصد مجاز است.

یادآوری ۶: در صفحات انتهایی قسمت لبه دار ضخیم تر است این قسمت ها باید به وسیله ماشین کاری پخ زده شود. و همانگونه که در شکل ( ب ) ۲ الف نشان داده شده جوشکاری شود.

۵-۶-۲-۲-۲ جوش هایی به جز آنچه که در جدول ۵-۶-۲-۲-۱ آمده است.

الف : کلیات

هنگامی که باید درصدی از کل طول جوش آزمایش شود, قسمت ( ها ) را باید به صورت اتفاقی انتخاب و آزمایش نمود.

ب : جوش های انشعاب و بالشتک ها با نفوذ کامل:

برای دیگ های دسته ۱ جائیکه ضخامت قسمت ضخیم تر از ۴۰ میلیمتر تجاوز نماید, %۲۵ از کل طول جوش های انشعاب شامل جوش های اتصالات بالشتک که به روش مشابه جوشکاری شده اند باید به طور غیر مخرب به روش پرتونگاری یا آلتراسونیک آزمایش شوند.

اگر ضخامت قسمت های متصله مساوی یا کمتر از ۴۰ میلی متر باشد حداقل %۲۵ از کل طول جوش باید برای ترک های مویی سطحی بوسیله ذرات مغناطیسی یا مایع نافذ آزمایش گردند.

برای دیگ های بخار دسته ۲ مقدار آزمایش های غیر مخرب مجاز است به ۱۰ درصد کاهش یابد.

ج : جوش های اتصال مقاوم صفحه ای و مفصلی:

برای دیگ های بخار دسته ۱ و دسته ۲ هنگامیکه جوش از نوع نفوذ کامل (۱) باشد کل طول جوش اتصال هر مقاوم صفحه ای یا مفصلی باید به روش آلتراسونیک آزمایش گردد.

هنگامی که اتصال با جوش های گوشه انجام شود, کل طول هر جوش باید برای ترک های مویی سطحی به وسیله روش های ذرات مغناطیسی یا مایع نافذ آزمایش گردند.

د : جوش های گوشه از داخل برای صفحه انتهایی:

برای دیگ های بخار دسته ۱ و دسته ۲ جوش گوشه از داخل برای اتصالات صفحه انتهائی دیگ به پوسته و کوره به صفحه انتهائی و اتصالات صفحه لوله محفظه برگشت باید برای ترک های مویی سطحی در کل طولشان یا تا جائیکه قابل دسترس باشد بوسیله روش های ذرات مغناطیسی یا مایع نافذ آزمایش گردند.

هنگامی که جوش گوشه قبل از جوشکاری طرف دیگر کامل شده است مقدار آزمایش ذرات مغناطیس یا مایع نافذ مجاز می باشد به حداقل ۱۰ درصد طول کل هر درز جوش کاهش یابد.

ه : جوش های اتصال قلاب گیرها:

هنگامی که جوش های اتصال قلاب گیرها از نوع نفوذ کامل باشد باید در کل طولشان با روش آلتراسونیک آزمایش گردند.

و چنانچه قلاب گیرها بوسیله جوش گوشه متصل شده باشند, جوش ها باید برای ترک های مویی سطحی در کل طولشان بوسیله روش های ذرات مغناطیسی یا مایع نافذ آزمایش کردند.

و : جوش های اتصالاتی که بار دائمی اصلی را تحمل می کنند:

برای دیگ های دسته ۱ جوش ها باید بیشتر از %۲۵ کل طولشان آزمایش شوند.

روش آزمایش برای جوش های از نوع نافذ کامل آلتراسونیک و برای جوش های از نوع گوشه ذرات مغناطیسی یا مایع نافذ می باشد.

برای دیگ های بخار دسته ۲ مقدار آزمایش های غیر مخرب مجاز است به ۱۰ درصد کاهش یابد.

ز : جوش های گوشه بجز آنهائی که در بندهای (ب) تا ( و ) ذکر شده اند:

برای دیگ های بخار دسته ۱, ۲۵ درصد کل طول جوش گوشه باید برای ترک های مویی سطحی بوسیله روش های ذرات مغناطیسی یا مایع نافذ آزمایش کردند. برای دیگ های بخار دسته ۲ مقدار آزمایش های غیرمخرب مجاز است به ۱۰ درصد کاهش یابد.

۵-۶-۲-۲-۳ قبولی آزمایش غیر مخرب موضعی:

اگر معلوم شود که درز جوش شده ای دارای نقص غیرقابل قبولی است ( بند ۵-۷ ملاحظه گردد.) تمام درز باید تحت آزمایش غیر مخرب قرار گیرد.

۵-۶-۲-۲-۴ آزمایش غیرمخرب درزهای ترمیم شده:

پس از اینکه درز جوش شدهای مورد ترمیم قرار گرفت, ناحیه ترمیم شده باید کلا توسط تمامی روش هایی که برای جوش اولیه ذکر شده به طور غیر مخرب آزمایش شود.

برای کسب اطلاعات بیشتر، مقالات مربوطه را مطالعه فرمایید:

آشنایی با جوشکاری و روش های جوش دیگ بخار

استاندارد جوشکاری دیگ بخار فایر تیوب-بخش کلیات و طراحی

استاندارد جوشکاری دیگ و بویلر بخار فایر تیوب- مراحل ساخت

مراحل قبل از جوشکاری در تولید دیگ بخار استاندارد