۵-۴-۷ آزمایش های مخرب برای روش جوشکاری, جوشکار و آزمایش های کنترل تولید بویلر بخار:

۵-۴-۷-۱ روش آزمایش:

بجز مواردی که در بند ۵-۴-۷ قید شده آزمایش ها باید طبق استاندارد ملی ایران به شماره ۱۳۰ قسمت اول و جداول ۵-۴-۷ (۱) هرکدام که مناسب است انجام گیرند.

یادآوری:

۱: هنگامی که بیشتر از یک نمونه از یک نوع خاص مورد نیاز باشد, نمونه ها باید تا حد امکان جدا از یکدیگر برداشته شوند.

۲: بررسی سختی باید روی نمونه آزمایشی مربوطه به آزمایش ماکرو انجام گیرد.

۳: برای ورق های دارای ضخامت بیشتر از ۱۰ میلیمتر, آزمایش های خمش جانبی باید جانشین خمش های ریشه و رویه شوند.

۴: آزمایش های خمش ریشه همواره موقعی که جوش های یکطرفه آزمایش می شوند الزامی می باشند.

۵: برای آزمایش تائید جوشکار دیگ به استاندارد ملی ایران به شماره ۱۳۱ مراجعه شود.

۵-۴-۷-۲ دماهای آزمایش

آزمایش ها باید در دمای اتاق انجام گیرند.

۵-۴-۷-۳ آزمایش کشش جوش در طول

۵-۴-۷-۳-۱ مقاومت کششی جوش در طول (R) بدست آمده نباید از حداقل مقاومت کششی جنس ورق کمتر باشد.

درصد ازدیاد طول A حاصل باید حداقل برابر با مقدار بدست آمده از رابطه زیر باشد:

A = 45 – 0/046 R

که در آن: R = مقاومت کششی (mm2/N)

علاوه بر این, ازدیاد طول نبایستی از ۸۰ درصد ازدیاد طول معادل برابر مواد مادر کمتر باشد.

۵-۴-۷-۳-۲ کاهش مساحت سطح مقطع نباید از ۳۵ درصد کمتر باشد.

۵-۴-۷-۴ آزمایش خمش عرضی

(برای صفحات کمتر و مساوی ۱۰ میلیمتر.) (شکل ۵-۴-۷-۴ و جدول (۲) ۵-۴-۷ ملاحظه شوند.)

آزمایش های خمش روند باید آن چنان انجام گیرد که سطحی از صفحه آزمون که معرف سطح خارجی دیگ است تحت کشش باشد.

آزمایش خمش ریشه باید آن چنان انجام گیرد که سطحی از صفحه آزمون که معرف سطح داخلی دیگ و بویلر بخار است تحت کشش قرار گیرد.

در خاتمه آزمایش نباید هرگونه ترک یا عیبی در سطح بیرونی نمونه آزمون دارای اندازه ای بیشتر از ۱/۵ میلیمتر باشد.

مطابق این استاندارد پاره گی جزئی در لبه های نمونه آزمایشی نشان دهنده عیب نمی باشد.

۵-۴-۷-۵ آزمایش خمش جانبی

(برای ورق های به ضخامت بیشتر از ۱۰ میلیمتر) (شکل ۵-۷-۴-۵ و جدول ۵-۴-۷ (۲) ملاحظه شوند) در پایان آزمایش اندازه هر گونه ترک یا عیبی در سطح بیرونی نمونه آزمایشی نباید بیشتر از ۳ میلیمتر باشد.

طبق این استاندارد پاره گی جزئی در لبه نمونه آزمایش عیب محسوب نمی شود.

یادآوری: e عبارت است از ضخامت نمونه آزمایشی طبق استاندارد ملی ایران به شماره ۱۳۲ زاویه خمش مورد نیاز ۱۸۰ درجه است.

۵-۴-۷-۶ آزمایش ماکرو

نمونه آزمایشی جهت آزمایش ماکرو باید از موادی برداشته شود که از عملیات برش با شعله ??? نشده باشد. جوش باید سالم باشد.

بطور مثال عاری از هرگونه ترک و ناپیوستگی از قبیل ناخالصی ناشی از سرباره و خلل و فرج یا حد تعیین شده در استاندارد ملی ایران به شماره ۱۳۳ برای آزمایش روش های جوشکاری و استاندارد ملی ایران به شماره ۱۳۴ برای آزمایش جوشکار و بند ۵-۷ این استاندارد برای کنترل تولید ارائه شده اند, باشد.

چنانچه در شرایط یک جوش دیگ بخار آن چنان که از نمای کلی جوش (macro etching) برآورد می شود. تردیدی وجود داشته باشد, ناحیه موردنظر بایستی از طریق میکروسکوپی مورد آزمایش قرار گیرد.

۵-۴-۷-۷ آزمایش های ضربه

(فقط دیگ های بخار دسته اول) (شکل ۵-۴-۷-۷ ملاحظه شود.)

۵-۴-۷-۷-۱ سه نمونه آزمایشی شکافدار جهت آزمایش ضربه باید عمود بر جوش و موازی سطح ورق و تا حد امکان نزدیک به آخرین لایه, جوش آن چنان که محور شکاف عمود بر سطح ورق باشد انتخاب شوند.

آزمایش های (مخرب جوش) ضربه باید به روش شاربی با شکاف (V) انجام گیرد و در جائی که ضخامت مواد اجازه می دهد ابعاد نمونه های آزمایشی که هر کدام دارای مقطع مربع ۱۰ میلیمتر * ۱۰ میلیمتر می باشند.

طبق استاندارد ملی ایران به شماره (۱) باشد. جائی که ضخامت مواد اجازه نمی دهد که قطعات آزمایشی به پهنای ۱۰ میلیمتر تهیه شوند.

پهنا (در امتداد شکاف) باید تا مقدار ۷/۵ میلیمتر یا ۵ میلیمتر (هر کدام که مناسب ترند.) ماشین کاری شوند بزرگترین نمونه آزمایشی با بزرگترین پهنا که می تواند از مقطع مواد بدست آید باید مورد انتخاب قرار گیرد.

۵-۴-۷-۷-۲ مقدار متوسط نتیجه حاصله از سه نمونه آزمایشی گرفته شده در جوش دیگ بخار برای آزمایش ضربه نباید از ۲۷ ژول برای نمونه های ۱۰ میلیمتر* ۱۰ میلیمتر, ۲۱/۵ ژول برای نمونه های ۱۰ میلیمتر* ۷ میلیمتر و ۱۹ ژول برای نمونه های ۱۰ میلیمتر * ۵ میلیمتر کمتر باشد. (بند ۵-۴-۷-۲ ملاحظه شود)

یکی از مقادیر حاصل میتواند پائین تر از مقدار معین شده باشد به شرط اینکه از ۷۰ درصد آن مقدار کمتر نباشد.

۵-۴-۷-۸ تجدید آزمایش:

۵-۴-۷-۸-۱ آزمایش های مخرب جوش از نوع کشش:

هنگامیکه یک نمونه آزمایشی کشش در بر آوردن الزامات مردود شود باید دو آزمایش مجدد دیگر انجام گردد.

۵-۴-۷-۸-۲ آزمایش های مخرب جوش از نوع خمش:

هنگامی که یک نمونه آزمایش خمش در برآوردن الزامات مردود شود باید دو آزمایش مجدد دیگر انجام گردد.

۵-۴-۷-۸-۳ آزمایش های مخرب جوش از نوع ضربه:

چنانچه متوسط سه مقدار آزمایش ضربه کمتر از مقدار معین شده و یا اگر هر یک از مقادیر از ۷۰ درصد مقدار معین شده کمتر باشد, بایستی سه قطعه آزمایشی دیگر از همان نمونه گرفته و آزمایش کردند.

مقدار متوسط نتایج ۶ آزمایش نباید از مقدار معین شده کمتر باشد.

مقادیر فقط دو عدد از نتایج آزمایش ها می تواند کمتر از مقدار معین باشد ولی فقط یک عدد از نتایج آزمایش ها می تواند از ۷۰ درصد مقدار معین شده, کمتر باشد.

۵-۴-۷-۸-۴ مردودی نمونه های آزمایشی مجدد:

چنانچه هر یک از نمونه های آزمایشی مجدد در بجا آوردن ضوابط معین شده مردود شود باید چنین فرض شود که درزهای جوش شده ای که این نمونه های آزمایشی معرف آنها هستند با مقررات این استاندارد مطابقت ندارند.

چنانچه هریک از نمونه های آزمایشی مجدد(جوش دیگ بخار) در حین آزمایش های تائید روش جوشکاری مردود شود.

در آن صورت علت مردودی باید معین شده و تمام آزمایش روش جوش دوباره تکرار شود.

مراحل قبل از جوشکاری در تولید دیگ بخار استاندارد

۵-۴-۸ برش, جفت کردن و تنظیم قبل از جوشکاری در تولید دیگ بخار:

۵-۴-۸-۱ برش ورق های دیگ بخار

ورق های دیگ بخار باید طبق اندازه و شکل مورد نظر توسط دستگاه برش حرارتی و یا ماشین کاری و یا برای ورق هائی که ضخامت آنها از ۱۵ میلیمتر بیشتر نیست بوسیله برش سرد بریده شوند.

چنانچه از روش برش سرد استفاده شود. لبه ها باید مورد بازدید قرار گیرند (با چشم یا روش های دیگر) تا جهت جوشکاری, مناسب تشخیص داده شوند.

ممکن است پیشگرم کردن مورد نیاز باشد مخصوصأ برای فولادهای ضخیم در جهت حصول از نتایج رضایت بخش, هنگامی که برش حرارتی بکار گرفته می شود.

هر موادی که در حین برشکاری ورق ها برای اندازه کردن یا شکل دادن لبه ها یا آماده سازی نهائی صدمه ببیند، بایستی بوسیله ماشین کاری, سنگ زنی, براده برداری یا برشکاری حرارتی برای رسیدن به فلز اصلی برداشته شود.

سطوحی که برش حرارتی شده اند بایستی بوسیله ماشین کاری, یا سنگ زنی برای برداشتن فلزها، سوخته شده, شیارهای مضر سرباره و زنگ مجددا برداشته شوند.

اما تغییر رنگ جزئی در لبه فولادهای چکش خوار ناشی از ماشین برش حرارتی نبایستی باعث مردود شمردن آن شود.

۵-۴-۸-۲ آماده سازی برای جوشکاری دیگ بخار:

آماده سازی برای جوشکاری و سوراخ کاری در مراحل ساخت بویلر و دیگ بخار استاندارد به شکل مورد نظر بایستی به یکی از طرق زیر صورت پذیرد:

۱- ماشین کاری, براده برداری یا سنگ زنی

سطوح براده برداری شده ای که با فلز جوش پوشانده نمی شوند, باید با سنگ کاری بعد از براده برداری کاملا صاف شود.

۲- برشکاری حرارتی و برش با الکترود گرافیتی ۱۳۵

به گونه ای که لبه ها صاف باقی بمانند, مشروط بر اینکه قابل جوشکاری باشند.

بعد از اینکه لبه های ورق ها برای جوشکاری آماده شدند آزمایش سراسری برای بررسی وجود درزهای موئی, ترک, دوپوستگی, ناخالصی های درون فولاد یا خرابی های دیگر باید به عمل آید.

وقتی که ورق ها به صورت حرارتی برشکاری می شوند, لبه ها قبل از انجام هر گونه کار دیگری باید مورد آزمایش قرار گیرند.

باید دقت شود که آماده سازی برای جوشکاری که به نحو صحیح انجام شده باشد.

۵-۴-۸-۳ جفت کردن و میزان کردن:

۵-۴-۸-۳-۱ ورق هائی که جوش می شوند باید در حین جوشکاری جفت و میزان نگه داشته شوند.

۵-۴-۸-۳-۲ جهت نگه داشتن لبه ها در یک امتداد برای جوشکاری می توان میله ها, گیره ها, خال جوش ها یا دیگر وسایل مناسب استفاده نمود.

خال جوش ها باید برداشته شوند, مگر اینکه بطور کامل با جوش ذوب شده باشند.

۵-۴-۸-۳-۳ لبه های جوش های لب به لب در حین جوشکاری باید آن چنان نگهداشته شوند که رواداری های اتصال کامل شده از مقادیر داده شد در بندهای ۵-۴-۱۰ و ۵-۴-۱۱ تجاوز نکنند.

اگر اتصال های محیطی جفت شده دارای انحراف هائی متجاوز از رواداری های مجاز باشند, صفحات انتهایی یا پوسته حلقوی, هرکدام که درست نباشد باید تعدیل شود تا خطاها در محدوده معین شده قرار گیرند.

چنانچه از جوش گوشه استفاده شود قطعات باید بطور کامل به یکدیگر جفت شوند.

۵-۴-۸-۳-۴ تصحیح نامیزانی ها نباید به وسیله چکش کاری صورت گیرد.

۵-۴-۹ شرایط سطح قبل از جوشکاری قطعات دیگ بخار:

۵-۴-۹-۱ تمیز کردن سطوحی که قرار است در دیگ جوشکاری شوند.

سطوحی که قرار است جوشکاری شوند باید تا یک فاصله حداقل ۲۵ میلیمتری از لبه جوشکاری تمیز و از مواد خارجی از قبیل روغن, چربی, روان کننده ها و رنگ های علامتگذاری عاری باشند.

اکسید باید از ناحیه ذوب یا فلز جوش پاک شود. چنانچه قرار باشد که فلز جوش بر روی یک سطح که از قبل جوشکاری شده قرار داده شود کلیه سرباره ها باید توسط ابزار صاف کن, قلم, چکش بادی و یا وسایل مناسب دیگر آن چنان خارج شوند که از بجا ماندن تا خالصی ها در فلز جوش جلوگیری شود.

۵-۴-۹-۲ رواداری های مونتاژ و تنظیم دیگ بخار:

قبل از اینکه هرگونه جوشکاری شروع شود باید اطمینان حاصل نمود که لبه های آماده شده طبق روش جوشکاری تراز شده باشند.

۵-۴-۱۰ تراز نبودن خط میانی:

برای اتصال های طولی, خطوط میانی ورق ها باید در محدوده ۱۰ درصد ضخامت ورق ضخیم تر با حداکثر ۳ میلیمتر نا ترازی باشد.

۵-۴-۱۱ رواداری های همترازی سطوح:

۵-۴-۱۱-۱ اتصالات طولی:

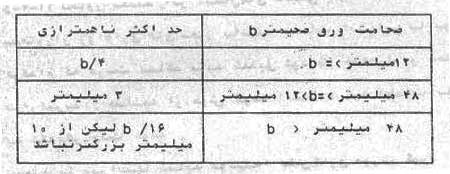

ناهم ترازی در سطح ورق ها نباید از مقادیر داده شده در جدول زیر بیشتر باشد.

چنانچه این ناهمترازی به دلیلی بیشتر شد سطح ورق ضخیم تر باید با شیب ۴:۱ برداشته شود.

۵-۴-۱۱-۲ اتصالات محیطی:

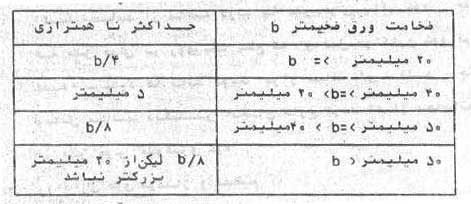

ناهمترازی در سطح ورق ها نباید از مقادیر داده شده در جدول زیر بیشتر باشد.

چنانچه این ناهمترازی به دلیلی بیشتر شد سطح ورق ضخیم تر باید با شیب ۳:۱ برداشته شود.

۵-۴-۱۱-۳ اتصالات صفحه لوله در دیگ:

اگر صفحه لوله های دیگ بخار از ورق با ضخامت های متفاوت ساخته شوند سطح ورق ضخیم تر باید با شیب ۴:۱ برداشته شود.

۵-۴-۱۲ اتصالات طولی و محیطی تکمیل شده:

جوش ها باید دارای یک سطح صاف پرداخت شده بدون فرورفتگی باشند و باید بدون گودافتادگی یا شیب تندی به ورق وصل شوند.

چنانچه عمل گودافتادگی از ۰/۵ میلیمتر تجاوز کند مورد باید مهم در نظر گرفته شود.

برای اطمینان از پر شدن کامل شیار جوش ها به نحوی که سطح فلز جوش در هر نقطه ای پائین تر از سطح ورق مجاور نباشد.

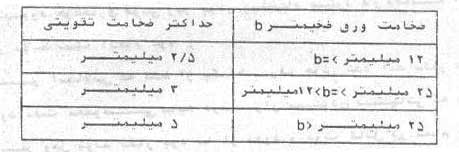

فلز جوش را می توان به عنوان تقویتی در طرفین ورق بالا آورد. این تقویتی نباید از ضخامت های زیر بیشتر باشد.

یادآوری: قسمت تقویتی لازم نیست برداشته شود مگر اینکه از ضخامت مجاز تجاوز نماید یا طبق بندهای ۵-۴-۱۴-۴ و ۵-۶-۳-۵ الزامی باشد.

۵-۴-۱۳ جوش های گوشه در ساختمان دیگ بخار:

جوش های گوشه باید به طریقی انجام گیرند که گودافتادگی قابل ملاحظه ای همانطور که در بند ۵-۴-۱۲ تعریف شده, و یا عیوب زیان آور دیگر وجود نداشته باشد و لایه گذاری فلز جوش باید به نحوی باشد که از ذوب آن با فلز مادر در ریشه جوش اطمینان حاصل شود.

فلز جوش باید به اندازه کافی لایه گذاری شود تا با ضوابط تطبیق نماید. هنگام ساختن جوش گوشه کمتر از دو نوبت جوش نباید بکار رود.

اگر جوش های گوشه داخلی برای اتصال های صفحه تحت کامل به پوسته ها, کوره و ورق های لفاف محفظه برگشت بکار روند شکل انحنای جوش گوشه باید به نحوی باشد که تأثیر شکاف را به حداقل برساند.

۵-۴-۱۴ مقررات متفرقه جوشکاری بویلرهای بخار:

۵-۴-۱۴-۱ قسمت پشت اتصالاتی که از دو طرف جوشکاری می شوند قبل از جوشکاری بویلر بخار باید تمیز نمود.

یادآوری: این مقررات شامل هر نوع روش جوشکاری که ذوب و نفوذ کامل را از طرق دیگر می توان بدست آورد و یا پایه جوش را از هرگونه ناخالصی محفوظ نگه داشت, نمی گردد.

۵-۴-۱۴-۲ اگر جوشکاری دیگ به هر عنوانی متوقف شود باید دقت بیشتری برای شروع مجدد جهت بدست آوردن ذوب و نفوذ مورد نیاز بکار رود.

یادآوری: در مورد جوشکاری قوسی زیر پودر پیشنهاد می شود در دهانه جوش یک شیار توسط سنگ ایجاد شود.

۵-۴-۱۴-۳ اگر اتصالاتی که فقط از یک طرف جوش شده اند بکار برده شود دقت مخصوصی باید در تراز نمودن قسمت هائی که باید به همدیگر وصل شوند بکار برد تا از نفوذ و ذوب کامل در تمام طول پایه اتصال اطمینان حاصل شود. مگر اینکه مورد دیگری در آئین نامه مشخص شده باشد.

۵-۴-۱۴-۴ جوشکاری ورق دیگ قبل از شکل دادن سرد یا گرم:

اگر لازم شود که قبل از شکل دادن گرم, ورق ها لب به لب جوشکاری شود. اتصال جوش شده در دیگ بخار باید در تمام طولش بوسیله روش های التراسونیک یا رادیوگرافی بعد از شکل دادن, به روش گرم, آزمایش غیر مخرب شوند.

شکل دادن به روش سرد برای ورق های جوش شده باید فقط تحت شرایط زیر انجام گردد:

الف: احتیاط در شکل دادن:

قبل از شکل دادن سرد, تقویتی جوش (گرده جوش) باید صاف شود و سازنده باید قبلا احتیاط های لازم را به عمل آورد. تا جائی که نیاز باشد از هرگونه تشکیل ترک در فلز جوش یا منطقه متأثر از حرارت جوشکاری اجتناب شود.

ب: ضخامت های محدود کننده:

۱: تا ضخامت ۲۰ میلیمتر برای فولادهای دانه درشت

۲: تا ضخامت ۲۵ میلیمتر برای فولادهای دانه ریز

ج : شکل دادن: اگر شعاع داخلی انحنا بعد از شکل دادن از ۱۰ برابر ضخامت کمتر باشد عملیات حرارتی مناسبی باید مطابق با آنچه که بین خریدار, سازنده و مؤسسه استاندارد توافق می شود, انجام گیرد.

د: کنترل:

بعد از شکل دادن سرد اتصالات جوش شده باید با چشم بازدید شده و تمام طول آنها به روش التراسونیک یا رادیوگرافی و روی هر دو طرف بوسیله ذرات مغناطیسی یا مایع نافذ آزمایش غیر مخرب گردند.

یادآوری: اهداف این استاندارد برای دانه بندی درشت یا ریز بر اساس اندازه دانه های Mc Quaid Ehn می باشد. به گونه ای که دانه های درشت دارای اندازه ۱ تا ۵ دانه های ریز دارای اندازه ۵ تا ۸ می باشد.

(استانداردهای ملی ایران به شماره ۱۳۶ ملاحظه گردد).

این مطلب را هم ببینید: تشخیص دیگ بخار استاندارد از دیگ بخار غیر استاندارد

۵-۴-۱۴-۵ فقط انحرافات جزئی از شکل دایره ای در پوسته جوش شده باید بوسیله نورد سرد برطرف گردد.

۵-۴-۱۴-۶ در مواردی که برابر این استاندارد دیگ بخار کامل شده به عملیات حرارتی احتیاج دارد (۵-۵-۲ ملاحظه گردد) اتصال نازل ها, بالشتک ها و انشعابات لوله ها و قطعات غیر تحت فشار بوسیله جوشکاری باید قبل از عملیات نهائی حرارتی, انجام گیرند.

مگر اینکه مشخصأ عملی نباشد, بطور مثال موقعیتی که جعبه دودها به قطعات تحت فشار جوشکاری می شوند و یا در موارد استثنائی دیگر, در این گونه موارد مقررات زیر علاوه بر کلیه مقررات اختصاصی قسمت پنجم باید مراعات گردد.

الف: الکترودهای با هیدروژن کنترل شده که درجه خشکی آنها تا حداقل گروه B استاندارد ملی ایران به شماره ۱۳۷ است باید استفاده گردد.

یا اینکه روشی که این چنین مقدار هیدروژن مؤثری را بدهد باید استفاده گردد. بطور مثال جوشکاری TiG.

ب: فلز جوش باید به طور یکنواخت با مواد اجزاء, در هم آمیخته شوند و در صورت نیاز با آزمایش های غیر مخرب کنترل شوند.

ج: بعد از تکمیل کلیه جوشکاری ها و تمیزکاری ها, جوش ها با ضخامت گلوئی بیشتر از ۶ میلیمتر باید در کل طول بوسیله ذرات مغناطیسی آزمایش گردند.

۵-۴-۱۴-۷ اتصالات:

۵-۴-۱۴-۷-۱ قلاب گیرها, گیره ها, سفت کننده ها و سایر اتصالات باید مطابق انحنای سطحی که قرار است به آن متصل شوند ساخته و گرد گردند.

۵-۴-۱۴-۷-۲ اتصالات موقتی جوش شده به قطعات تحت فشار باید تا آنجائی که عملی است در حداقل نگهداشته شوند.

۵-۴-۱۴-۷-۳ اتصالات موقتی باید (بند ۵-۴-۱۴-۸ ملاحظه شود) قبل از اینکه دیگ برای بار اول تحت فشار قرار گیرد برداشته شوند. مگر اینکه آنها مطابق استاندارد مشابه برای اتصال های دائم طراحی شده باشند.

۵-۴-۱۴-۷-۴ جوشکاری تمام اتصالات باید توسط جوشکاری تائید شده و براساس روش تائید شده انجام گردد.

۵-۴-۱۴-۸ برداشتن اتصالات:

۵-۴-۱۴-۸-۱ اگر بنا باشد که اتصالات ساخت برداشته شوند روش بکار گرفته شده باید به نحوی باشد تا از آسیب رساندن به قطعات تحت فشار جلوگیری نماید.

اینگونه برداشتن باید بوسیله براده برداری, سنگ زدن یا برش حرارتی که سپس براده برداری با سنگ زده می شود, صورت پذیرد.

۵-۴-۱۴-۸-۲ سطوحی که از آنها اتصالات موقت, برداشته می شود باید کاملا صاف شود و جهت اطمینان خاطر طرفین بوسیله یک آزمایش غیر مخرب مناسب آزمایش شود.

۵-۴-۱۵ تعمیر عیوب جوش در دیگ بخار استاندارد:

۵-۴-۱۵-۱ هر نوع تعمیری که روی جوش توسط سازنده دیگ بخار انجام می شود باید به مؤسسه استاندارد گزارش گردد.

اگر تعمیر در پیامد یک آزمایش پرتونگاری انجام شود فیلم های مربوط به عیوب اولیه نیز باید همراه گزارش باشد, اگر عیوب ب شکل خطی ممتد باشند, سازنده مرجع معتبر بازرسی باید برای تعمیر قسمت ناخالص جوش یا برای بیرون آوردن تمام جوش و سپس جوش مجدد به توافق برسند. بند ۱-۷-۲-۳ (h) ملاحظه شود.

یادآوری: اگر بنا باشد که تمام درز یا قسمتی از درز جوشکاری مجدد شود, خریدار یا مرجع معتبر بازرسی دیگ بخار ممکن است درخواست نمایند که با صفحات آزمون اولیه نیز بطور مشابهی رفتار شود و یا اینکه صفحات آزمون جدیدی با کیفیت و ضخامت مشابه به انتهای درز متصل و به آن جوش شود.

۵-۴-۱۵-۲ بجز تعمیرات موضعی که بوسیله جوش دستی انجام می شود تمام تعمیرات با جوشکاری مجدد مربوط به بند ۵-۴-۱۵-۱ رجوع داده می شود و باید در جائی که عملی می باشد.

مطابق روش مشابه بکار گرفته شده یا جوش اولیه انجام گیرند. استفاده از فرایند جایگزین تنها با اطلاع کامل و تائید خریدار دیگ بخار و مرجع بازرسی یا قانونی باید صورت پذیرد و در صورت تائید مطابق بابند ۵-۴-۳ باشد.

برای کسب اطلاعات بیشتر، مقالات مربوطه را مطالعه فرمایید:

استاندارد جوشکاری دیگ بخار فایر تیوب-بخش کلیات و طراحی

استاندارد جوشکاری دیگ و بویلر بخار فایر تیوب- مراحل ساخت

آشنایی با جوشکاری و روش های جوش دیگ بخار