سیستم های دیگ بخار

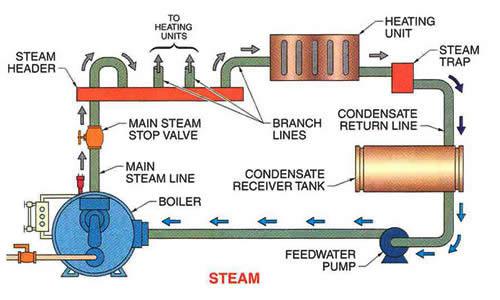

یک دیگ بخار چهار سیستم اصلی: بخار، آب تغذیه، سوخت و هوا، دارد.

وظیفه سیستم بخار، رسانیدن و تحویل بخار به دستگاه ها و اجزاء مختلف است که از آن استفاده می کنند.

سیستم های بخار، شامل: لوله کشی، شیرها و اجزاء مورد لزوم تغذیه بخار هستند.

فشارسنج ها که ناظر بر جریان بخار می باشند در نقاط مختلف سیستم نصب می شوند. در اغلب موارد انتقال دهنده های مقدار فشار و انتقال دهنده های مقدار جریان نیز وجود دارند که اطلاعات لازم را به سیستم کنترل دیگ می فرستند.

شبکه لوله ها و متعلقات، جهت کم کردن اتلاف انرژی حرارتی به محیط اطراف عایق بندی می شوند. ذخیره انرژی حرارتی بسیار مهم است زیرا هر (بی تی یو) هدر رفته از طریق شبکه لوله باعث افت راندمان عملیات می شود.

همچنین موقعی که بخار شروع به از دست دادن انرژی می کند حالت متراکم شدن (میعان شدن) آن نیز آغاز شده (CONDENS) و قطرات آب تشکیل می شود که می توانند باعث خرابی و صدمه به دستگاه ها گردند.

علیرغم عایق بندی مناسب لوله های بخار، بستگی به اینکه چگونه لوله های بخار نصب می شوند، مقداری حرارت تلف خواهد شد.

تله های بخار به نقطه تحتانی لوله های بخار نصب می شوند که برای جدا کردن هرگونه رطوبت که تشکیل می گردد، استفاده شود.

مقداری از انرژی حرارتی (که توسط سیستم بخار تغذیه می شود) به فرآیند (پروسس) انتقال می یابد.

فرایندهای خاصی تمام گرمای نهان میعان را از بخار می گیرند.

تله بخار میعان شده حاصل از چنین فرآیندی، کندانسه یا (آب مقطر) نامیده می شود.

سایر فرآیندها، گرمای نهان را کاملا جذب نمی کنند که در نتیجه بخار تر، حاصل خروج بخار از آن واحد است.

بخار تر معمولا میعان شده و مجددا مورد تغذیه دیگ قرار می گیرد تا دوباره مورد استفاده واقع گردد.

وظیفه سیستم تغذیه آب دیگ، رسانیدن (تهیه کردن) آب به مقدار کافی به دیگ بخار جهت عملیات می باشد.

در بیشتر این سیستم ها منبع اصلی آب تغذیه به دیگ آب مقطر است. سیستم آب تغذیه شامل لوله ها، تلمبه ها، شیرها و سایر اجزاء مورد لزوم جهت تغذیه دیگ می باشد.

سیستم آب تغذیه معمولا دارای ابزار سنجش فشار و جریان جهت نظارت و کنترل سیستم می باشد. اولین دلیل برای دوباره استفاده کردن آب مقطر این است که آب مقطر هنوز مقدار زیادی انرژی حرارتی دارد.

در بسیاری از حالات آب مقطر خیلی زیاد از دمای اشباع فاصله ندارد و برگشت آب مقطر به دیگ نیاز به گرمادهی آب توسط سایر منابع گرمایی برای رسیدن به دمای اشباع را نفی می کند.

راندمان دیگ بخار با بازیابی حرارتی که آب مقطر دارد، بسیار افزایش می یابد.

هر چند که آب مقطر برگشتی جهت آب تغذیه دیگ به مقدار حداکثر خود می رسد، اما اغلب سیستم های تغذیه به مقداری آب اضافی برای جبران کردن آب هدر رفته از طریق نشتی ها نیاز دارند که آب جبرانی نامیده می شود.

آب تغذیه معمولا قبل از ورود به دیگ پیش گرم می شود. گرمائی که طور دیگر هدر می رفت برای این موضوع استفاده می شود، برای مثال ممکن است برای گرم کردن مخزن هواگیر از بخار مرطوب خروجی از توربین ها یا … استفاده شود.

این گرما برای پیش گرم کردن آب تغذیه ورودی به دیگ بخار مورد استفاده قرار می گیرد.

دوباره پیش گرم کردن آب تغذیه علاوه بر بازیافت گرمائی که از طریق دیگر تلف می شود، در حداقل کردن مقدار گرمایشی که دیگ در معرض آن قرار دارد، موثر است.

* ورود آب نسبتا سرد به داخل دیگ داغ می تواند باعث صدمه دیدن آن شود

دلیل مهم دیگر در بازیافت آب (حاصل از تقطیر بخارات حاصله)، لزوم خالص بودن آب برای بسیاری از دیگ های مدرن می باشد.

این الزام ممکن است بحرانی و ضروری باشد. چون فشار و دمای موجود در دیگ محیط مناسبی را جهت شکل گیری رسوب و خوردگی در سطوح داخلی تیوپ های (لوله های) دیگ مهیا می کنند.

* رسوب و خوردگی باعث کاستن از راندمان دیگ شده و در موارد پیشرفته باعث از کار افتادگی اجزاء می شود.

البته رسوب و خوردگی موقعی که ناخالصی های معینی در آب باشد شکل می گیرد.

برنامه و عملیات نرم سازی (تصفیه) جهت جدا کردن این نوع ناخالصی ها از آب طراحی شده، همچنین مواد شیمیائی دیگری نیز جهت جلوگیری از رسوب و خوردگی عرضه شده است.

* نرم سازی آب و سیستم نرم سازی گران هستند.

*هزینه ها را می توان با حداقل کردن مقدار آب لازم برای تصفیه، کاهش داد

وظایف سیستم های سوخت و هوا

تغذیه سوخت و هوا با نسبت مورد لزوم جهت احتراق متناسب و با میزانی لازم برای تولید مناسب مقدار بخار می باشد.

در بیشتر صنایع حرارت توسط احتراق سوخت های فسیلی مثل ذغال، گاز و نفت تولید می شود.

برای تولید حرارت در یک دیگ بخار سیستم های مرتبطی مثل سیستم سوخت، سیستم هوا و سیستمی برای دفع محصولات جانبی احتراق لازم است.

بعلاوه شرایط مورد نیاز برای احتراق باید لحاظ گردد. تحت شرایط ایده آل احتراق کامل موقعی انجام می شود که تمام سوخت بسوزد.

کربن و هیدروژن موجود در سوخت با اکسیژن هوا ترکیب می شوند و در نتیجه آب و گازکربنیک (CO2) تولید شده و حرارت آزاد می گردد.

حرارت به قسمت آب دیگ بخار انتقال یافته و محصول جانبی احتراق بصورت گاز سوخته (دود) (FLUE GAS) از دیگ خارج می شود.

البته شرایط عملیات نرمال ممکن است ایده ال نباشد، در این شرایط احتراق ناقص است. احتراق ناقص باعث کاستن کارآئی سوخت (بدلیل هدر رفتن کربن نسوخته، منواکسید کربن هیدروژن و سایر گازهائی که با گازهای سوخته خارج می شوند ) می گردد.

یک روش برای اطمینان از احتراق کامل، استفاده از هوای اضافی در کوره است. هوای اضافی ا کسیژن بیشتری جهت ترکیب با سوخت را مهیا می سازد.

ایراد این روش این است که هوای اضافی هم مقدار زیادی حرارت را همراه گازهای سوخته (دود) از کوره خارج می کند.

با وجود این از بین این دو حالت، از دست دادن حرارت ارجح تر است. چون انرژی تلف شده از طریق خروج سوخت محترق نشده از دودکش معادل ۵ تا ۶ برا بر حرارت تلف شده از طریق هوای اضافی خروجی از دودکش است.

مهم تر اینکه در حال حاضر استانداردهای مربوط به رهاکردن گازها بیانگر توجهات زیست محیطی در ارتباط با پخش مونواکسید کربن، ذرات کربن و گازهای هیدروکربن به اتمسفر می باشد.

و همچنین احتراق ناقص مسائل نا ایمن بودن را به وجود می آورد

* اگر هوای کافی برای احتراق تدارک دیده نشود، خفگی شعله رخ می دهد، یعنی شعله خاموش شده و مخلوط گاز موجود در کوره حالت انفجاری پیدا می کند.

همچنین اگر هوا بیش از حد زیاد شود ممکن است که باعث خاموشی شعله شود و مخلوطی از گازها و هوا در کوره بوجود آید.

* اگر هوای داخل کوره افزایش یابد خود هوا یک احتراق کامل را تضمین نمی کند.*

* نسبت سوخت و هوا یکی از فاکتورهای مهم در کارکرد دیگ بخار می باشد

* جهت احتراق کامل سه اصل مهم و اساسی مورد لزوم می باشد:

دما، توربولانس (تلاطم)، زمان

دمای مخلوط سوخت و هوا باید به قدر کافی بالا باشد تا با جرقه روشن شود.

توربولانس (تلاطم) نیز لازم است تا از مخلوط شدن کامل سوخت و هوا داخل دیگ اطمینان حاصل شود. در نهایت مقدار زمان کافی نیز جهت احتراق کامل مورد نیاز می باشد.

سیستم های هوا ممکن است شامل تله حرارتی جهت افزایش راندمان دیگ توسط جذب حرارت از گازهای سوخته (دود) از دیگ خارج می شوند، باشند.

در یک دیگ صنعتی دمای گازهای خروجی تقریبا بین ۴۰۰ تا ۶۰۰ درجه فارنهایت و در یک دیگ نیروگاهی بین ۷۰۰ تا ۱۰۰۰ درجه فارنهایت قرار می گیرند.

اگر چه انرژی حرارتی آن نمی تواند به بخار اشباع انتقال یابد، ولی می تواند با اجزاء دیگری که دمای کمتری دارند، انتقال حرارت نماید.

به طور معمول دو نوع تله حرارتی طراحی می شود، اکونومایزرها و پیش گرمکن های هوا که از طریق آنها می توان از انرژی حرارتی استفاده نمود.

اکونومایزرها اساسا مبدل های حرارتی هستند که حرارت را از گازهای سوخته (دود) به آب تغذیه ورودی دیگ انتقال می دهند و پیشگرمکن هوا نیز برای گرم کردن هوای احتراق مورد استفاده قرار می گیرند.

صرف نظر از نوع دیگ، لوازم و ابزار تجهیز شده به آن در کنترل مقدار، نسبت تغذیه و سایر الزامات متغیر جهت تدارک نیازهای حساس و بحرانی برای احتراق کامل در کوره، اپراتورها را همیاری و کمک می نمایند.

تولید بخار

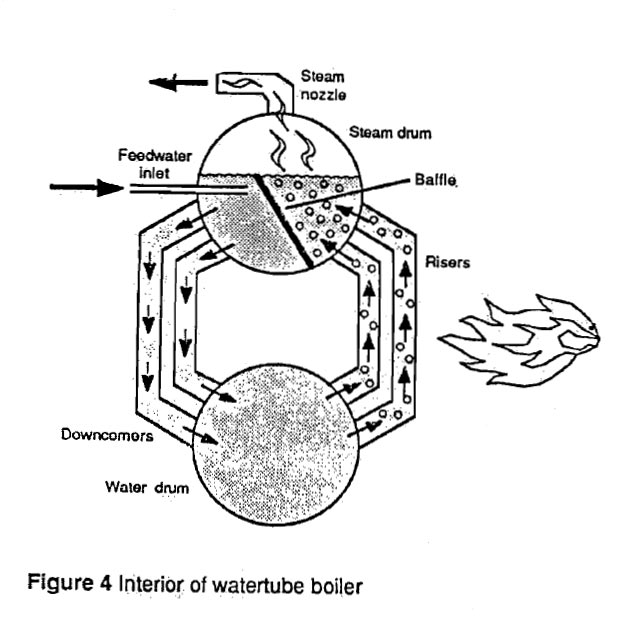

شکل ۴ نقشه ساده شده قسمت های درونی یک دیگ بخار واتر تیوب می باشد.

متعلقات نشان داده شده در این تصویر شامل ورودی آب تغذیه که آب از آن داخل دیگ می شود.

یک نازل بخار که بخار از آن خارج می شود، درام بخار و آب که توسط یک سری لوله های آب به هم متصل هستند و یک بافل جهت مجزا کردن درام بخار به دو منطقه درام بخار و درام آب (که Mud Drum نیز نامیده می شود) توسط لوله هایی که بسته به وظایف آنها به هم متصل می شوند.

لوله های ناودانی (Down Comer) و یا بالابرها (Riser) نامیده می شوند.

بخاطر اختلاف چگالی مخلوط بخار و آب در بالابرها (رایزرها) و چگالی آب در ناودانی (D.Comer) چرخش طبیعی بوجود می آید.

وقتی که حرارت به دیگ بخار داده می شود (اضافه می شود) مقدار اعظمی از حرارت جهت تابش به رایزرها طراحی شده است.

به محض اینکه حباب های بخار تشکیل می شوند به سمت بالا به طرف درام بخار جریان یافته و در آنجا از مخلوط آب و بخار جدا می شوند.

آب تغذیه ورودی به دیگ، سرد بوده، بنابراین از آب داخل درام بخار سنگین تر می باشد و به محض اینکه آب تغذیه با آب موجود در درام بخار مخلوط شود به طرف پائین از طریق لوله های ناودانی (Comer) جریان می یابد.

این امر باعث هدایت بیشتر آب در بالابرها، جهت تبدیل آن به بخار شده و سپس بخار از طریق نازل های بخار به سمت بیرون هدایت می شود.

جریان چرخشی طبیعی در دیگ ادامه خواهد داشت تا موقعی که مقدار بخار تولیدی با مقدار لازم آب تغذیه آن جهت نگهداری سطح مطلوب درام مطابقت داشته باشد.

نگهداری سطح آب در درام بخار در نقطه تنظیم آن یکی از نکات حیاتی عملیات دیگ می باشد.

علاوه بر عملیات انتقال حرارتی جابجائی (CONVECTION) در لوله که ناشی از عبور گاز داغ حاصل از احتراق از روی آنها می باشد، تیوپ ها در معرض حرارت از طرق تابشی نیز هستند.

تابش موقعی رخ می دهد که تعدادی از لوله های آب در معرض شعله قرار گیرند، قرار گرفتن دیواره در خط مستقیم شعله، باعث در معرض قرارگرفتن تیوپ ها در مقابل مقدار زیادی حرارت تابشی می گردد.

لذا در واقع جریان آب داخل لوله ها بعنوان خنک کننده تلقی می شوند که اگر جریان آب داخل لوله ها متوقف گردد حرارت موجود روی تیوپ هائی که در معرض آن هستند، می توانند صدمه جدی بر آنها وارد آورد.

نگهداری سطح آب در درام بخار در نقطه تنظیم آن، ما را از خشک (خالی) نجوشیدن آن مطمئن می سازد.

بررسی انتقال گرما در بویلر و دیگ بخار لوله دودی

در بویلر و دیگ بخار لوله دودی، شکل و ساختمان دیگ، تحت تاثیر قوانین حاکم بر انتفال گرما قرار دارد به گونه ای که جذب هرچه بیشتر گرمای آزاد شده از سوخت با توجه به مواد و ملاحظات اقتصادی امکان پذیر باشد. تاثیر شکل دیگ بخار بر ضوابط مربوط به مقاومت و مهار نمودن دیگ، از اهمیتی عظیم برخوردار است.

با تبعیت از این قانون مشهور علمی که فشار یک سیال خود را به مقدار مساوی در تمام جهات اعمال می نماید، مخزنی با شکل نامنظم که تحت فشار داخلی قرار داشته باشد همیشه تمایل دارد که به شکل کروی کامل در آید.

بویلر و دیگ بخار لوله دودی وسیله ای برای انتقال انرژی گرمایی به سیالی واسط، از قبیل بخار اب ،اب داغ ، یا سیلات الی است.

بررسی انتقال گرما در دیگ بخار لوله دودی

شکل دیگ،تحت تاثیر قوانین حاکم بر انتقال گرما دارد به گونه ای که جذب هرچه بیشتر گرمای آزاد شده ازسوخت با توجه به مواد و ملاحظات اقتصادی امکان پذیر باشد.

تاثیر شکل دیگ بر ضوابط مربوط به مقاومت و مهار نمودن دیگ از اهمیتی عظیم برخوردار است. با تبعیت از این قانون مشهور علمی که فشار یک سیال خود را به مقدار مساوی در تمام جهات اعمال می نماید، مخزنی با شکل منظم که تحت فشار داخلی قرار داشته باشد همیشه تمایل دارد که به شکل کروی کامل درآید.

نخستین تمایل استوانه یا پوسته تخم مرغی شکل تغییر شکل مقطع آن به یک دایره واقعی خواهد بود.

با توجه به این حقایق نگاهی به یک کله گی تخت از یک مخزن که در فشاری بالاتر از یک فشار داخلی بسیار کم کار می کند واضح می سازد که باید از مورد استفاده شود.

لیکن چنانچه از یک کله گی نیمه کروی یا بیضوی شکل استفاده شود، دیگر احتیاجی به مهار نیست کله گی مربوط به دیگ های پرفشار در عمل به شکل بیضوی یا عدسی ساخته می شود.

انتقال انرژی گرمایی

دیگ وسیله ای برای انتقال انرژی گرمایی به سیالی واسط از قبیل بخار آب آب داغ یا سیالات الی است. قوانین اساسی انتقال گرما تصریح می سازند که به هنگام انتقال انرژی از یک جسم به جسم دیگر باید یک انتقال دما وجود داشته باشد.

قانون اساسی دیگری بیان می دارد که گرما می تواند از یک منطقه با دمای بالا به منطقه ای با دمای پایین تر انتقال یابد ولی گرما به هیچ وجه از یک منطقه با دمای پایین به منطقه ای با دمای بالاتر انتقال نمی یابد. جریان گرمای فوق ممکن است به یکی از سه شیوه هدایت جا به جایی تابش یا ترکیبی از آنها انجام گیرد.

در طراحی دیگ بخار لوله دودی از این سه روش انتقال گرما جهت انتقال انرژی سوخت، به یک سیال واسط گرمایی مناسب، استفاده می شود.

متن کامل مقاله انتقال گرما در دیگ بخار لوله آتشی

اصول دیگ های بخار

کتاب اصول دیگ بخار یکی از کامل ترین کتب در زمینه بویلرهاست در این کتاب عملکرد دیگ بخار به تفصیل ذکر شده است. همچنین مشکلات دیگ بخار مانند انواع خوردگی ها و راهکار مقابله با آن ها نیز بررسی شده است.

این کتاب در ۸ فصل تهیه شده است. لینک دانلود کتاب اصول دیگ بخار در انتهای صفحه آمده است.

- بررسی مولدهای بخار

- اصول کلی دیگ بخار

- تولید بخار

- تصفیه آب بمنظور تولید بخار

- بهسازی شیمیایی داخلی دیگ های بخار

- خوردگی در دیگ بخار

- معضلات دیگ بخار

- راه اندازی و از سرویس خارج کردن دیگ بخار

در ادامه گزیده ای از مقدمه این کتاب آمده است.

مقدمه کتاب اصول دیگ بخار

در صنعت همواره به دنبال منابع گرمایشی ایمن تر که کاربرد آسانی دارند هستیم. بخار آب یکی از این موارد می باشد که ما در این جزوه به نحوه تولید آن از آب با استفاده از سیستم های تولید کننده بخار خواهیم پرداخت.

دیگ بخار جزئی از یک سیستم تولید کننده بخار است ولی از آنجا که یکی از اصلی ترین بخش های این سیستم می باشد به مولدهای بخار، دیگ بخار اطلاق می شود.

در سیستم های تولید بخار به علت انجام عملیات تبخیر غلظت ناخالصی هایی باقی مانده افزایش یافته و منجر به خوردگی و ایجاد رسوب در آ نها می شود و در نهایت سیستم از کار می افتد و در این حالت باید سیستم را از سرویس خارج نمود و آن را به روش های بهسازی آماده سرویس مجدد نمود.

به منظور کاهش این مسئله باید آب دیگ های بخار از نوع BFW بوده که از یک سری مرحله تصفیه آب گذشته و میزان ناخالصی ها و مواد باقی مانده موجود در آن به حداقل حالت ممکن رسیده باشد.

آب مورد استفاده در پالایشگاه ها و یا نیروگاه ها با توجه به دسترسی این سیستم ها به منابع آبی در منطقه ای که پالایشگاه یا نیروگاه مد نظر در آن قرار گرفته است، مثلاً در عسلویه از آب دریا برای این منظور استفاده می شود و بنا به ماهیت آب موجود که با استفاده از آزمایشات کنترل کیفی مشخص می شود مراحل تصفیه آب را تعیین می کنند.

آب BFW

آبی که مراحل تصفیه را گذرانده است آب BFW نامیده می شود و به عنوان خوراک دیگ های بخار مورد استفاده قرار می گیرد ولی هر چند مراحل تصفیه آب به خوبی انجام گیرد هنوز مقداری ناخالصی و مواد معلق در آنها باقی می ماند که به مرور باعث ایجاد مشکلات زیادی می شود.

به منظور کاهش مشکلات آب درون دیگ های بخار تحت تصفیه شیمیایی داخلی با تزریق یک سری مواد شیمیایی قرار می گیرد ولی با این حال دیگ بخار دچار مشکلات می شود و تنها کار برطرف کردن آن می باشد.

مثلاً شستشوی مکانیکی یا شیمیایی به منظور جرم زدائی از اجزاء سیستم

| اصول دیگ های بخار حجم ۱.۹۷ MB |  |